旭化成は創業以来、社会課題の解決を使命として取り組み、時代が求める新しい技術や製品を開発してきました。中でも目覚ましい進化を続けているのが、 “エンジニアリングプラスチック(以下「エンプラ」)”と呼ばれる高機能樹脂です。従来の樹脂のイメージを超越したさまざまな機能を持ち、サステナブルな製品開発や事業推進の強い味方になると世界的に注目が集まっています。とりわけモビリティ部門での貢献が期待される旭化成のエンプラ、「ザイロン」と「テナック」の事例に今回はフォーカスし、その魅力について事業部の顕谷一平と岩佐正義に聞きます。

(※前回記事、事例01「アサクリンTM」はこちら)

旭化成の製品や活用方法に関するお問い合わせはこちらのフォームよりご連絡ください。

▲パフォーマンスプロダクツ事業本部(右)機能材料事業部 事業部長 顕谷一平、(左)同本部マーケティング総部 総部長 岩佐正義

事例02: 多才な軽量化樹脂「ザイロンTM」

「ザイロン」は、旭化成が1979年に製造販売を開始した『変性PPE(ポリフェニレンエーテル)樹脂』の総称です。当時先行していた米国のガリバー企業に挑み、40年余り幅広い用途を開拓してきました。2019年には前回ピックアップした「アサクリン」同様、旭化成グループのサステナブルな製品を代表する『環境貢献製品』に選定され、今ではEV自動車普及の一翼を担っています。その多才な機能特性とは、どのようなものでしょうか…

▲軽量化、難燃性、高流動性などに寄与する「ザイロン」

樹脂の使用量が少なく軽量。ノンハロゲンで燃えにくい。

衝撃にも、酸やアルカリにも強い「ザイロン」

顕谷「ザイロンは、エンプラの中で最も低比重な素材なので、樹脂の使用量を削減し、軽量化が可能になります。ノンハロゲンで難燃性という特長もあり、燃えにくく、処理する際に有害物質を出すハロゲン系物質を使っていない、環境に配慮された素材です。また、衝撃に対して強い。酸やアルカリにも強く、水を吸いにくく、耐電解液特性があってバリア性が高い。そのうえ寸法精度も高いため、多くのプラスチックは成形後に環境温度などによってわずかに縮んだり歪んだりするのですが、ザイロンはお客様の設計した図面通りに精密なものが仕上がります」

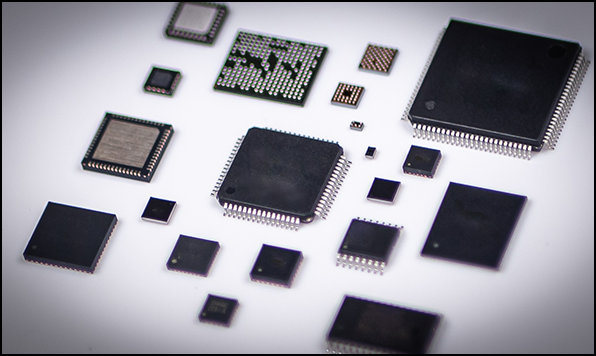

「ザイロン」が使われている製品例

トラックフェンダー、LiBエンドプレート、太陽光発電部品などに採用。

他樹脂とブレンドすることで、さまざまなラインナップを生み出す

顕谷「このように優れた特性を併せ持つザイロンですが、さらに他の樹脂とのポリマーブレンドにより、さまざまな特長を付与できます。おたがいを分離しないようにする当社の「相溶化」の技術を使い、ブレンドすることで相手材の良さを保ちながら欠点を補ったり、特性を強化したり、機能を加えることができます。例えばハイブリッドカーのバッテリーのケースはガソリンにも電解液にも強いことが求められますが、ガソリンに強いポリプロピレンとザイロンをブレンドすることによって特性を両立させました」

▲パフォーマンスプロダクツ事業本部 機能材料事業部 事業部長 顕谷一平

CO2排出量を減らす。電池寿命をのばす。省燃費など

岩佐「金属だった部材を樹脂に替えるだけでも車体は軽くできるのですが、中でも比重の低いザイロンは、さらなる軽量化によるCO2排出量の削減や、樹脂使用量の削減に貢献できます。またバッテリーケースをザイロンで作ればバリア性が高いため、電池の寿命も長くなり、空気抵抗を減らすフェンダーを作れば省燃費になります」

*(社)日本アルミニウム協会の調べでは10%軽量化で5~10%燃費が向上するというデータもある。

*ランプエクステンション用途では、競合材比▲50%の軽量化を実現。

あらゆる活用の可能性を考えて、新規開発をくり返してきた

顕谷「ザイロンは今でこそ世界中で需要が拡大し、旭化成の中でも大きな収益の柱となっていますが、採算の取れない厳しい時代もありました。その中で諸先輩方が耐え忍びながら新しいものを作り出すことに使命感を持って事業を継続してくれたから、今があると思っています」

岩佐「多彩な用途に使える素材なので、営業・マーケティング・技術、どの部署もあらゆる活用の可能性を検討する能力が求められます。これまでもさまざまな領域のお客様が、今どのような開発や改良に取り組んでいるか、何に困っているか、市場のトレンドはどちらに向いているか、つねにアンテナを張って新需要開発をくり返してきました。ザイロンの歴史は、お客様とともに新しい製品を世の中に出してきた、新規開発の歴史といっても過言ではありません」

▲パフォーマンスプロダクツ事業本部 マーケティング総部 総部長 岩佐正義

幅広い市場で活躍し、人々の命とくらしに貢献していきたい

顕谷「今後もザイロンの特長を活かして、サステナビリティに貢献していきたいです。お客様に新たな材料を提供して、環境に配慮した用途分野や、将来の成長分野において幅広く、そして重要部品に活用されていってほしいと思っています。例えば、これからまだまだ発達する自動車の電動化や太陽光発電、廃棄プラの削減に貢献できるリサイクル材を活用する製品開発、それからザイロンは電気特性も良いので情報通信分野にも。時代の変化に柔軟に対応しながら、自ら市場を創造して、高い存在価値のある製品や事業に進化していきたいと考えています」

◆ ◆ ◆

事例03: 強靭な樹脂「テナックTM」「テナックTM-C」

「テナック」は、旭化成が開発し製造販売している「ポリアセタール(POM)樹脂」の総称です。ラテン語の「テナックス(強靭)」から命名されたように非常に強靭なエンプラで、性質の傾向が異なる「ホモポリマー」と「コポリマー」の2種類があります。また塗装レスで使える「メタリックグレード」をはじめ、用途に応じたラインナップも豊富です。現在どのような製品に使われて、環境改善に貢献しているのでしょうか。そして今後どのようなビジョンがあるのでしょうか…

▲高意匠性、低VOC性、コストと環境負荷の低減などに寄与する「テナック」

長く使い続けても丈夫な「テナック」

金属の代替で軽量化と新たな機能も提供

顕谷「テナックは、プラスチックの中では物性が非常に高く強靭で、剛性(硬さ)と耐久性があります。くり返し力を加えたり、長時間力を加え続けても変形しにくい、壊れにくいというのが特長です。そういった使い方をする、例えば自動車のギアや滑車類、窓ガラスの昇降装置の部品などメカニカルなところはこれまで金属製でしたが、テナックで作れば、軽量化できて燃費向上などにつながります。自己潤滑性もあるため、金属製の歯車だと常に潤滑油がないと削れてしまうのに対して、テナックでギアを作ると基本的に削れにくいという利点もあります。加工性がいいので大量生産もでき、生産コストが抑えられる。金属の代替だけでなく、樹脂ならではの機能も提供できます」

「テナック」が使われている製品例

ギアの部品、シートベルトプレスボタン、フューエルポンプモジュールなどに採用。

ホモポリマー&コポリマー、両方作れるのは世界で旭化成だけ

岩佐「テナック、つまりPOM樹脂は、特性の違いから『ホモポリマー』と『コポリマー』の2種類に分けられます。ホモポリマーは1972年に旭化成が製造販売を開始して、剛性や強度など物性がより高く、ソリや変形が少ないなどの特長があります。1985年に製造販売を開始したコポリマーは、樹脂の分解をブロックする成分が入っているため扱いやすく、耐薬品性に優れ、寸法収縮がより小さいといった利点を持っています」

顕谷「この両方を製造販売している企業は、世界で旭化成だけなので、それぞれの良さを活かして、お客様に最適な選択をご提案できる強みがあると思います」

独自の「メタリックグレード」は、デザイン性と耐久性を両立

岩佐「テナックは用途に応じたラインナップも豊富です。これまで樹脂では難しいとされてきた美しいメタリック着色を実現したメタリックグレードは、強度と意匠性の両立が求められる自動車のインナーハンドルなどに採用されています。耐薬品性も高いので、有機溶剤を含んだ化粧品や、食べものの油がついた手でくり返し力をかけても割れる心配がありません」

メタリックグレードが使われている製品例

インナーハンドルなど。「流線型など加工の難しい形状にしようとすると、金属ではコストがかかります。また寒冷地で金属を触るとヒヤッと感じますが、テナックは熱伝導率が低く暖かみもあります。今後さらなる高輝度化、高光沢化、カラーバリエーションの拡大を進めていきます」

「メタリックグレード」で、塗装レスによる環境改善への貢献

顕谷「テナックのメタリックグレードによって塗装の工程を省ければ、①塗料原料の有機化合物も、②塗装工程で出る廃液や悪臭・VOC(ホルムアルデヒド)も、③塗装工程で生じる材料の廃棄も削減でき、作業する方の負担軽減にもつながります。塗装工程で発生してしまう塗膜不均一やピンホールといった不良率もゼロにできるので、全体としてコストが半分くらいになると仰ってくださるお客様も多いです」

苦労しても諦めなかった先人と、お客様のおかげで今がある

顕谷「ホモポリマーを作っているのは、世界で旭化成を含めて2社だけです。ザイロンと同じように参入当時は米国の巨大企業が先行していて、相当な苦労があったと聞きました。品質や性能を上げるために試作をしてはお客様に使っていただき、『これあかんわ』と言われたらまた作り直すくり返し。それでも絶対に諦めないと粘り続け改善を重ねてきた先人たちと、『試してあげよう』と言ってくださったお客様の支援があって、今に繋がっていると思います」

サステナブルな未来へ、先取りした材料開発で貢献したい

岩佐「テナックはこれからも、進化する自動車に対応するアプリケーションを開発するなど、飽くなき追求によって環境に貢献していきたいと思っています。自動車事業以外でも、ロボットやMIM*、医療分野などにテナックの独自性を織り込みながら、新たな用途と市場の創出を目指します。そのためには市場動向にアンテナを張ってニーズを先取りし、いち早く材料開発を実現していきたいと考えています」

*金属粉末射出成形法のこと。金属の成形過程で樹脂を混ぜることで、金属だけでは不可能だった複雑で精密な形状を実現する新技術。

樹脂の未来――

リサイクル化技術の責任、アイディアのヒントは映画からも

顕谷「今、世の中を変えていくために私たち化学メーカーはプラスチック(樹脂)においても本当に大事な役割を果たさなければならないと思っています。プラスチックゴミという問題に対しては、私たち自身がゴミになりにくい、あるいは処分しやすいものにしてゴミにならない技術を高めていかないといけませんし、リサイクルをしっかりやっていかなければならないという命題があります。リサイクルによって素材の機能が下がる、色が変わってしまうなどの課題にも化学メーカーの技術が問われるところだと思います。非常に難しいですが、これをやっていくことに私たちの存在意義がありますし、世の中への貢献ができると思います」

▲未来の車の快適空間を提案した『AKXY POD』。搭乗者にとって快適・安全・安心な未来の車室空間をさまざまな繊維製品や樹脂製品、センサーなどを用いて具現化したもの。詳細はこちら

岩佐「トレンドがどういう方向に向いているのか、いろいろな文献や市場の意見を集めてきて、例えば空飛ぶ車にうちのエンプラを使っていけないだろうかと検討したりもします」

顕谷「それから一所懸命SF映画を観るとかですね(笑)。SF映画にはアイディアが詰まっているので、その中に欲しい技術があるのではないか、そこにはきっとチャンスがあるとよく私たちの間では話しています」

各素材についての詳細情報

『旭化成 エンジニアリングプラスチック総合情報サイト』

https://www.asahi-kasei-plastics.com/

旭化成の製品や活用方法に関するお問い合わせはこちらのフォームよりご連絡ください。

この記事は2021年3月8日に公開しました。

モビリティ関連情報サイト

モビリティ関連情報サイト