廃車材からポリアミド66を化学の力で取り出す、旭化成の新技術

世界が持続可能なサーキュラーエコノミー(循環型経済)を目指す*1なか、自動車から出る廃棄物や温室効果ガス(GHG)排出量*2は依然大きく、喫緊の社会課題になっています。今求められる自動車は、走行時だけでなく設計から生産・廃車・回収までライフサイクル全体で環境負荷が少なく、循環性が高いもの。特にプラスチック材については、2023年7月に欧州委員会がELV (End-of-Life Vehicles)指令の改正案を発表し、新車生産に必要なプラスチックの25%以上に再生材を利用すること、うち25%以上を廃車由来とすることを目指しています。

旭化成はかねてより、EVをはじめ次世代のオートモーティブに貢献する高機能プラスチックの開発を進める中で、材料の環境配慮も高めてきました。中でもケミカルリサイクルとバイオプラスチックは、今後自動車部材を支える技術として普及が期待されています。本特集前編では、ポリアミド66(以下、「PA66」=旭化成の製品名は「レオナTM」)の効率的なケミカルリサイクル実用化を目指している市橋靖久に、社会実装のロードマップや海外動向などについて話を聞きます。

参考文献:*1: 国連環境計画・国際資源パネル(2016), “資源効率性に関する統合報告書”、*2: 環境白書(2023)

旭化成の製品やその活用方法、技術に関するお問い合わせはこちらのフォームよりご連絡ください。

▲旭化成株式会社 研究・開発本部 サステナブルポリマー研究所 ポリマー基盤技術開発部 市橋靖久

廃材から分子レベルで精製し、プラスチックをきれいに取り出せる

市橋「プラスチック材の製造プロセスで環境負荷を減らす方法は3つあって、マテリアルリサイクル、ケミカルリサイクル、バイオプラスチックの活用です。前者2つはリサイクル技術で、それぞれにメリットとデメリットがあります。まずマテリアルリサイクルは、廃材をそのままポリマーとして使う方法で、比較的コストがかからず事業としては始めやすいものです。リサイクル時に導入するエネルギーも、比較的少なくて済みます。しかし不純物や異物を完全に取り除くことが難しく、物性がどうしても低下していってしまうため、何回も循環させることが困難です。

バイオプラスチックは、文字通りバイオマス(植物などの有機資源)を使ってつくるプラスチックです。原料を石油からバイオマスに置き換え、バージン材と同じ高品質のものがつくれますが、量産化には課題があり、現在、旭化成の別チームが技術開発を進めています。

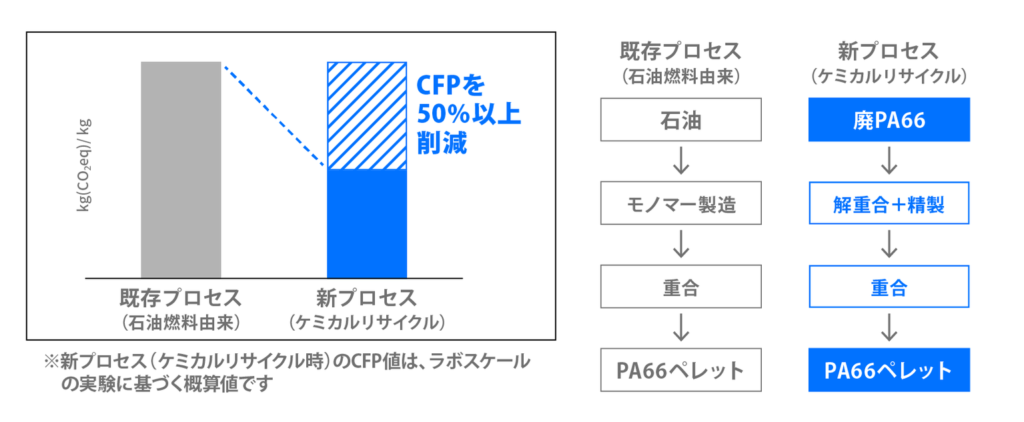

ケミカルリサイクルは、分子レベルで精製するため、廃車の汚れた材料や複合材料からでもきれいに取り出すことが可能です。理論上100%バージン材と同じ物性を発現でき、何回も自動車用の高品質で高機能な部品に使えることが非常に大きなメリットです。ただ、これまでは、分離・精製のプロセスにエネルギーをある程度使ってしまうので、マテリアルリサイクルに比べるとGHG排出量の削減効果が低いこと、プラントを作る初期投資にコストがかかってしまうことが課題でした」

マイクロ波で、環境負荷の少ないPA66ケミカルリサイクルを実現

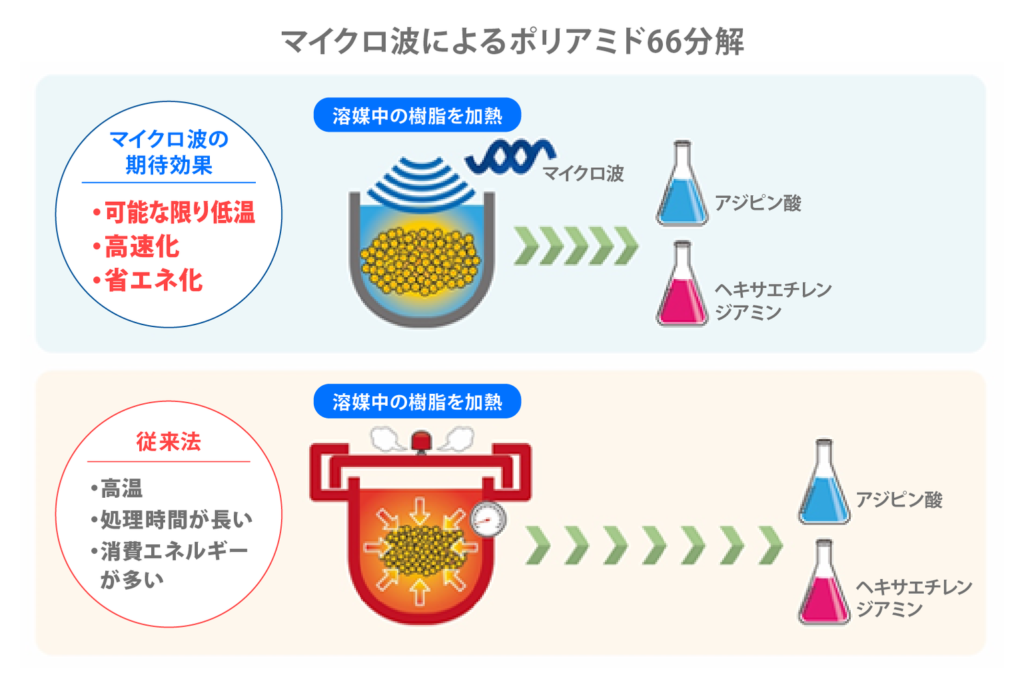

▲マイクロ波によるPA66の分解イメージ

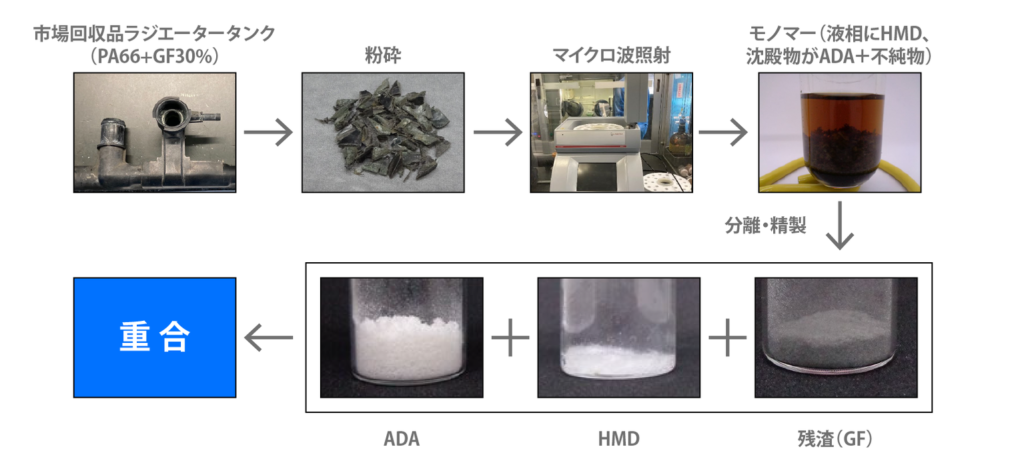

市橋「私たちが今回開発したケミカルリサイクルは、エアバッグやラジエータータンクなど自動車部品として様々なところに使われているPA66という高機能プラスチックのリサイクル技術です。PA66を解重合という方法でアジピン酸(ADA)とヘキサメチレンジアミン(HMD)に分解するのですが、その際、かける熱エネルギーにマイクロ波を選択していることが特徴です。2021年から探索テーマとして取り組み、マイクロ波の工業化の技術を持っていらっしゃるマイクロ波化学株式会社と一緒に技術開発を進めてきました。

▲ラジエータータンクからのPA66ケミカルリサイクルのプロセス

マイクロ波は電子レンジと同じ原理で、一般的に対象物に直接エネルギーを当てることができ、工程も少ないので、既存の加熱プロセスより消費エネルギーを低減することができる可能性をもつ技術です。電気に再生可能エネルギーを使えば、さらにGHG排出量を削減し、効率的に高品質で高機能なPA66樹脂をリサイクルすることができます。精製の技術には、旭化成がこれまで多様な事業で培ってきた技術を活用して、より効率の良いプロセスを検討しています。PA66は自動車向けが7割ぐらいを占めており、旭化成は国内やアジア市場のリーディングカンパニーであり、この分野を率先して主導したいとの思いがあります」

▲旭化成のPA66ケミカルリサイクルと既存プロセスによるカーボンフットプリント(CO2排出量)比較

共創や連携による、循環型サプライチェーンの仲間づくり

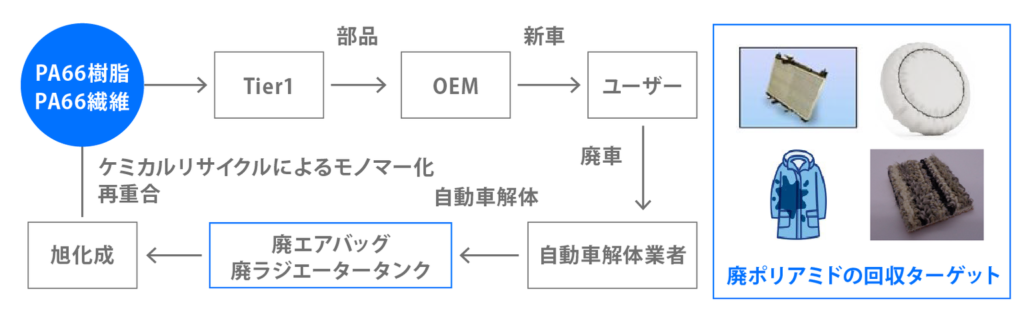

市橋「技術開発と並行して、ケミカルリサイクルを付加価値として認めていただけるお客様を探すことにも取り組んでいます。事業を成り立たせるためには、入り口である廃棄ポリアミドの回収から、加工して元に戻した製品を使ってくださるお客様に届け、またそこから循環を繰り返す一連のプラットフォームの構築が必須です。これは、旭化成単独ではできないことなので、仲間づくりを進めています。

▲ケミカルリサイクルを社会実装するためのプラットフォーム

また旭化成は、2020年に立ち上げた“BLUE Plastics*”という再生プラスチックの資源循環を可視化するデジタルプラットフォームを持っており、昨年度に始まった内閣府の戦略的イノベーション創造プログラム(SIP)「サーキュラーエコノミーシステムの構築」に株式会社野村総合研究所とともに参画し、「プラスチック情報流通プラットフォーム(PLA-NETJ )」の要件定義を検討しています。その中で、PA66のケミカルリサイクルを実証実験の場として提供し、情報共有をしています。 実証試験では、自動車の解体業者や、部品メーカー、自動車メーカー(OEM)のようなエンドユーザーのお客様も含めて、ケミカルリサイクルのプラットフォームを一緒に作っていくことを考えています。

*旭化成の“BLUE Plastics”とは https://www.blue-plastics-project.com/

それぞれの企業にとって技術的には可能であっても採算が合わないと事業化が進まないと思いますので、うまく利害関係などを調整しながら仕組み作りをやっていきたいですね。去年(2023年)はプレスリリースをして、展示会や学会などにも積極的に参加し情報発信をしてきましたので、問い合わせをくださるお客様が増えてきました。「ケミカルリサイクルをしたPA66のサンプルができたら、教えてほしい」という声もいただいています」

サステナブルな世界を進めるトリガーは、明確な意思表示

市橋「私はこの研究に就いた2021年より以前は、旭化成ヨーロッパ(AKEU)があるデュッセルドルフに駐在していました。当時からヨーロッパでトップランナーの自動車メーカーは、「リサイクル材をいつまでに何パーセント使う」といった具体的な数字をトップが明言して、現場はその目標に向けて、必死になってリサイクル材料を探しているという印象でした。法律の規制が決まる前に会社の方針として「サステナブルなものを使いましょう」という企業が多いですし、新しい産業としてリサイクルを進めていこう、という政策や意識があると感じました。逆にサステナブルなものを使わないところは今後、締め出されてしまうような戦略的な面もあるかもしれません。

ケミカルリサイクルのグローバルな動きとしては、PA66についてはまだ少ないのですが、ポリアミド6(PA6)は海外のメーカーで積極的に進められていて、大手のアパレルメーカーで既にどんどん採用されています。私たちもアパレルメーカーから、「PA66もケミカルリサイクル材があれば、ぜひ使いたい」というお話を伺っていて、ニーズがあると感じます。アパレル業界は消費サイクルが自動車に比べて短いので、新しい提案が割と早く実現するということもあって、少し先行している感じですね。2023年12月にEU(欧州連合)が “エコデザイン規則”の見直しで合意し、アパレル事業者に対して売れ残った衣料品の廃棄を禁止したので、この流れはますます加速すると思います。撥水性や防水加工といった衣料品の機能材料の多くが複合材料なので、綺麗に材料を分けられるケミカルリサイクルは、今後さらに出番が増えていくのではないかと期待しています」

“資源循環”というテーマで、社会に貢献していきたい

市橋「現在ケミカルリサイクルの事業化に向けて、スケールアップの技術的なところを粛々と作っています。マイクロ波化学とは2024年度にベンチ設備を立ち上げて、年度内に試運転まで行う予定です。2025年度にはその設備を使って実際にいろいろなデータを取り、課題を抽出していきます。工業化した時に採算が合うのか、コストを検証して事業化を判断し、2025年度中には実際にプラントづくりに進むかを決める予定です。ゴーサインが下りれば最短で27年度に工場が完成して、生産に入るイメージです。工場はまず日本を考えており、ヨーロッパなどグローバルなお客様には、将来的には技術ライセンスという形で広げていきたいですね。

現在、私たちはポリアミド66に特化していますが、今後は例えば各化学メーカー、各OEMとも組んで、社会全体で自動車に使われている他の材料も効率よく集めてうまく回るシステムを提案したり、作ったりして、資源循環というテーマで社会に貢献していけたらいいなと考えています」

*ポリアミドPA 66のケミカルリサイクルについて

https://www.asahi-kasei.com/jp/news/2023/ze230427.html

後編では、旭化成がサーキュラーエコノミーを実現するために進めている、“バイオプラスチックに関連した技術”について特集します。

旭化成の製品やその活用方法、技術に関するお問い合わせはこちらのフォームよりご連絡ください。

モビリティ関連情報サイト

モビリティ関連情報サイト