100年に一度の変革期と言われるモビリティ業界において車内・車外の音マネジメントにも、新しい視座が必要とされています。本特集第1回は電子部品による“アクティブ”な、第2回は高機能材料(マテリアル)による“パッシブ”なソリューションにフォーカスしましたが、第3回は双方の技術者とマーケティング担当者が一堂に会してそれぞれのアプローチを統合したソリューションについてディスカッションします。これまで専門領域で磨いてきた技術や知見を事業の垣根を越えて結集したとき、旭化成としてどのような価値を提案できるでしょうか。目下の現実的な課題から今後見据える未来のニーズ、そして動き始めたデモカープロジェクトに込めた思いなど聞いていきます。

第1回 : 電子部品による“アクティブ”ソリューション

第2回 : 高機能材料による”パッシブ”ソリューション

旭化成の製品や活用方法に関するお問い合わせはこちらのフォームよりご連絡ください。

▲左から) 旭化成(株) パフォーマンスプロダクツ事業本部 スパンボンド事業部 スパンボンド資材営業部 高橋康仁、同事業部 スパンボンド技術開発部 高橋克也/旭化成エレクトロニクス(株)(AKM) M&Sセンターソリューション開発一部 Senior Sound Processing Expert 佐伯彰、同センター グローバルマーケティング部 今井大喜/旭化成(株) 研究・開発本部 高機能ポリマー技術開発センター ポリマー基盤技術開発部 中本哲生、パフォーマンスプロダクツ事業本部 ポリマー技術開発総部 フォーム技術開発部 今井章司

音マネジメントの価値は何か? アピールが必要なのでは?

――音マネジメントを扱う現場で、今どのような課題を感じていますか?

今井章司(サンフォース®️(AM))「私たちの『サンフォース®️(AM)』は新しい(吸音・遮音)材料なので、お客さまに興味は持っていただけるのですが、そのあと性能とコストの両方に満足していただけないと話が終わってしまいます。一般の消費者が音環境に対してどれほどの価値を見い出すのか。例えば車内であれば、それは静かなことなのか?心地良い音を聞くことなのか? そういうことを考えてアピールしていった方がいいのではないかなと思います」

佐伯(電子部品)「カーメーカー(OEM)の方から『究極は静音です』と言われたことがあります。『音をいろいろ付けたり、音を楽しむというのは人それぞれの趣味があるけれど、静音にするというのは万人が求める基本的な環境です』と。だからまず“静音性”を目指すことが必要なのではないかと思います」

アクティブ&パッシブで、コストと性能を最適化

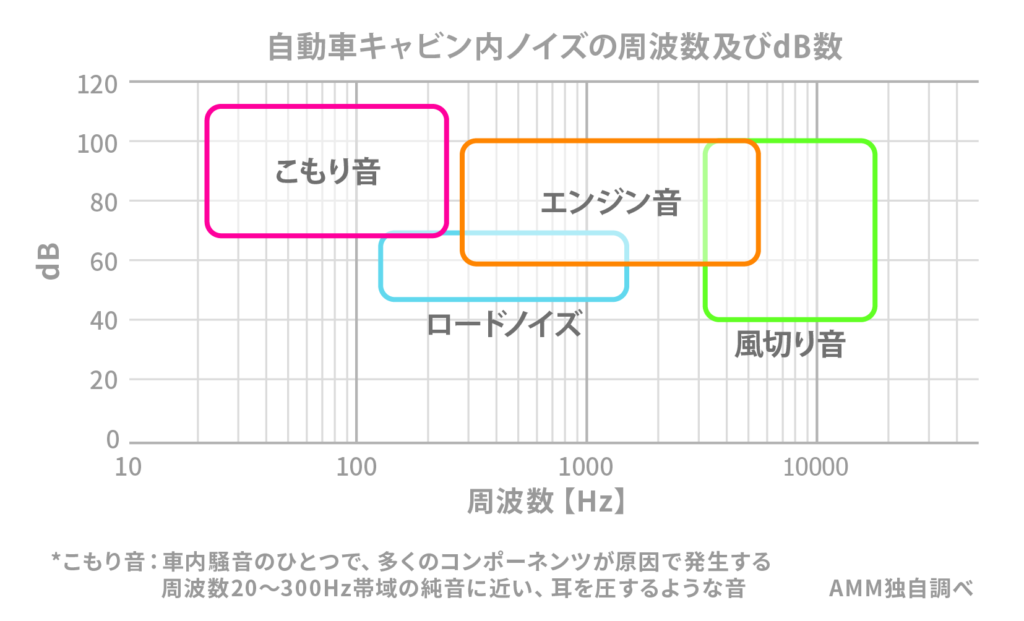

――静音性を目指す上でアクティブは低音域の、パッシブは中高音域のノイズキャンセルが得意(第1回・第2回)ですね。

中本(サンフォース®️(AM))「もし材料によるパッシブなアプローチで低音域までカバーしようとすると、振動を抑えなくてはなりません。例えば、昔はアスファルト系遮音材のように重たいものを車に積んで振動を抑えていました。ただ、それだとどうしても燃費が悪くなるので、最近は軽量な遮音層に吸音材を貼り合わせて積層することで振動の透過を減らすというのが主流になりつつあります。しかし満足できるレベルまで来ていないのが実態だと思います。苦心されながらなるべく抑えるようにどこも努力されているのだと思いますが、やはり材料で低周波ノイズまで取るのは限界があります」

佐伯(電子部品)「エンジンの回転により発生する音で不快に感じる周波数は、数十Hzから300Hzまでの低音域で、言われたようにマテリアル(材料)で取るのは大変です。だからそこは電気に任せて、それより高い500Hz以上の音域はマテリアルで取るというのが一番コスト的にも、性能的にもいいのではないかと思います」

――例えば図書館並みの静けさを実現することは可能でしょうか?

佐伯(電子部品)「電子部品でアクティブノイズキャンセルという技術を使って低音域を取ると、路面を走って『ゴーッ』と鳴っていたノイズが『シャーッ』に変わります。今度はいろいろな材料を使って中高音域を消していくと『シャーッ』が減りますね。すると今度はまた『ゴーッ』が目立ってきてもっと何かしなければいけない…ということを繰り返しているうちに、ハードルは高いですが図書館並み (約40dB)の車内環境に近づいていくと思います」

▲空気が1秒間に振動する回数を周波数といい、単位はHz(ヘルツ)で表す。例えばピアノの真ん中の『ラ』音は1秒間に440回振動している440Hz。周波数が低いものは低音として、周波数が高いものは高音として認識される。一方、人の耳に合わせた音の大きさの単位として「音圧レベル」という指標が用いられ、単位はdB(デシベル)で表す。例えば、バスや電車内で聞こえる音は70 dB前後とされている。

EVでは、今まで気にならなかったノイズが浮かび上がる

佐伯(電子部品)「EVになるとエンジン音がなくなるので、これまで聞こえなかったノイズが出てきたりするんですよね。以前あるOEMさんがバッテリーの『カチッ』というスイッチのリレー音が気になると話されていました。そういうことを解決していかないといけないと思います」

高橋克也(プレシゼ®️)「私たちも今言われたバッテリーのスイッチ音や、今まで人がそれほど不快に感じなかったロードノイズや風切り音が、EVでは気になるようになってくるだろうと考えています。これらのノイズの周波数帯に『プレシゼ®️』が対応できるように検討をしています。さらにこれからは特定の音域に出てくるピークノイズを低減してほしいなど細かな要求が出てくるのではないかと考えています」

中本(サンフォース®️(AM))「私たちの『サンフォース®️(AM)』は、ある特定のゾーンのノイズだけを取りたいというリクエストにうまくハマれば非常に有効な材料です。サンフォース®️(AM)のみで広い音域を取るのではなく、さまざまな樹脂フィルムやプレシゼ®️のような繊維材料と組み合わせることでEVならではの気になる音を低減できるのではないかと思っています」

静けさの先へ、f分の1音などサウンドデザインを選べる時代に…?!

中本(サンフォース®️(AM))「風切り音の『ザーッ』というような音はおそらく音の強さだけでなくパワースペクトル(各周波数に対する波のエネルギー分布)が影響し心地よく無いのではと思います。人間の感覚には脳波のアルファ波にみられる周波数ゆらぎなど自然界に多く存在するf分の1揺らぎを持つ刺激が心地良いと言われています。音環境でもf分の1揺らぎをもつ、例えば滝の音を遠くから聞いたような雑音はピンクノイズとも呼ばれ、心地よく感じられます。今後、EVが普及することでより必要とされるであろう車内の静音化においても、単に静音化だけではなく、「より心地の良い周波数分布」を求める音マネジメントが志向されていく(好まれていく)のでは?と想像しています」

佐伯(電子部品)「欧州系のOEMでは、扉を閉めたときの心地いい音などをトッププライオリティで昔からこだわってきているのですが、今日本も中国も物凄いスピードでそこを目指していると思います。あるOEMの方と話したとき『人間感性工学的にすごく心地よい音というものをある程度出してくれるのがいい』と仰っていました。それをユーザーが選べればいい。車の色やデザインをユーザーは選べるけれど、音はまだ選べないですよね。例えばEVではインバータの『ヒューン』という不快な音は一切なくして静かにした上で、加速音の方を出す。その加速音はSF的な音で出したい時、昔のエンジン音で出したい時、それぞれボタンを押して選べるようにして、ボタン一つで空間が変わるようなサウンドデザインができるといいんじゃないかと。それが本当に受け入れられるのか、お金になるのか、ユーザーが認めるのかはやってみなければわからないけれど、静粛性とサウンドデザインを両立させることが重要かなと思います」

特性やコラボ効果を可視化して、デモカーで体感する

高橋康仁(プレシゼ®️)「我々は、垂直入射法*で音を測定する設備を自前で持っていて、さらに音の知見がある外部機関と協業しています。単体ではなくて基材と合わせて使う表皮材なので、基材との組み合わせを含めた提案もできるようにしています。例えばこの基材と『プレシゼ®️』を貼り合わせればこういった性能になります、というのを実際に測定しなくてもある程度シミュレーションできるソフトもあります」

*垂直入射法=マイクを置いた音響管の中に材料のサンプルを置いて片方から音を出し、音が材料へ垂直に入射する条件で吸音する率を測定する方法。材料の吸音率は音が入射する角度によって変化する。

高橋克也(プレシゼ®️)「シミュレーションをできるようになって整合性が取れていることもわかっているので、測定するために毎回作っていた試作品が減って、検討のスピードが速くなっているのを実感しています」

高橋康仁(プレシゼ®️)「将来的にはシミュレーションをもっと活用する方法が他にもあるんじゃないかなと思っています」

中本(サンフォース®️(AM))「『サンフォース®️(AM)』の測定関係はプレシゼ®️とほぼ同じで、社内で音響管による垂直入射法評価を進めているのと、社外の設備を利用して残響室・無響室*という測定環境で評価を進めて基礎データを取っている段階です。さらに音響シミュレーションを使って用途から構造を見出すような検討も進めていて、将来的にはこれを使って部材に適した構造設計を明確にできるように準備をしています。また、実車=デモカー**に私たちの材料で試作した防音部品を載せて音の実測データを取ることを始めていて、今後音響シミュレーションとの比較、妥当性評価を進めて行きたいと考えています。」

*残響室=部屋中のどこのポイントでも音のエネルギーが等しく、かつあらゆる方向に向かって伝播していくような状態を実現した部屋/無響室=材料の遮音・吸音性能を正確に評価するために、指向性のない拡散音場を作り出す部屋。

**デモカー=旭化成の最先端ソリューションをそのまま実車開発に適用可能な水準で搭載した車。実験室やシミュレーションで得られた性能と比較して、実車に製品を搭載したときにどのような効果が得られるか実証実験することや、お客様に旭化成の最先端ソリューションを実車内で体験いただくことを目的としている。

佐伯(電子部品)「私たちも基本的にはシミュレーションと実車での測定でデータを取って分析しています。音のデザインというのは頭の中で考えるだけでは、それが本当に感性に応えるものになっているのかわからないんですよね。だから机上で計算した数字のベースを実際に体感できるように『デモカーを作ろう!』と会社に強く言って実現してもらいました。

例えば吸音材をたくさん使ってノイズを取る静粛性ばかり考えて音マネジメントしていくと、今度はオーディオの高音が吸収されているような感じで伸びてこないということが起こります。そういうのは実際作って聞いたり体験してみないとわからない。それをお客様にやっていただくのではなく、まず自分たちである程度できることをやってみる。やってみて『これか!』と気づく。それでまたどこまで可能性があるのか、次の課題が見えてきます」

チーム旭化成のトータルソリューションで頼れるパートナーに

(どんなことができたらいい?どんなやり方が理想?)

今井大喜(電子部品)「詳細な検討は必要だと思いますが、今後は製品単体の機能で課題解決に貢献するというところから一歩進んで、それぞれの特性を活かして複合的なソリューションを提供することが必要だと思います。そうすることで、お客様側で検討する手間を省いて、プラスアルファの付加価値を提供することが可能なのかなと思います」

高橋康仁(プレシゼ®️)「今井さんのおっしゃる通り、アクティブ、パッシブという両面から音マネジメントを提供できるのは旭化成の特徴だと思います。音で困った事が有れば、『とりあえず旭化成に相談してみよう』とお客様に思って頂けるようになれば面白いのではないかと思います」

今井章司(サンフォース®️(AM))「現在、電子部品とプレシゼ®️とサンフォース®️(AM)とのコラボ提案で、お客様と『車内の静粛空間』を提供する取り組みをしています。そのキックオフミーティングの時にお客様から『今まで部品毎のNVH対策は経験してきたが、車全体から見た空間作りの検討はしたことがないので、今回の取り組みはとても楽しみ』とのコメントをいただいたことにとても驚きました。旭化成も従来からの各商材の個別提案だけではなく、車内空間全体をコーディネートし、評価し、お客様にとっての新たな価値(機能)の提供ができるとよいと感じています。お客様もそれを望んでいると思います」

“アクティブ”と“パッシブ”の技術を組み合わせることで、旭化成は車内空間全体に対する音マネジメントのニーズに応えていきます。これからも旭化成は協力企業のみなさまやお客様と一緒に、”昨日まで世界になかったものを”追い求めていきます。

旭化成の製品や活用方法に関するお問い合わせはこちらのフォームよりご連絡ください。

この記事は2022年1月11日に公開されました。

モビリティ関連情報サイト

モビリティ関連情報サイト