「音マネジメント」特集、第2回は高機能材料(マテリアル)による“パッシブ”ソリューション(*注釈1)にフォーカスします。進化を続ける材料開発の世界ですが、「音マネジメント」の発想を取り入れた旭化成のソリューションに今注目が集まっています。その代表が極薄の三層構造を持つ不織布『プレシゼ®️』と、ポリアミド樹脂を発泡体にした『サンフォース®️(AM)』です。2024年に向かって自動車の車外騒音規制が強化され、材料にも高度な貢献が求められていく中で、『プレシゼ®️』と『サンフォース®️(AM)』はどのようにソリューションを提供していくのでしょうか。それぞれの事業部の代表者に話を聞きます。

*注釈1:音を受けとめて制御する受動的なソリューション。音を作るなど外に向かって働きかける能動的なアプローチは“アクティブ”ソリューション。

旭化成の製品や活用方法に関するお問い合わせはこちらのフォームよりご連絡ください。

▲<サンフォースAM担当>旭化成株式会社 研究・開発本部 高機能ポリマー技術開発センター ポリマー基盤技術開発部 中本哲生(左から2人目)、パフォーマンスプロダクツ事業本部 ポリマー技術開発総部 フォーム技術開発部 今井章司(右から2人目) <プレシゼ®️担当>同事業本部 スパンボンド事業部 スパンボンド資材営業部 高橋康仁(左)、同事業部 スパンボンド技術開発部 高橋克也(右)

オンリーワンの吸音表皮材『プレシゼ®』

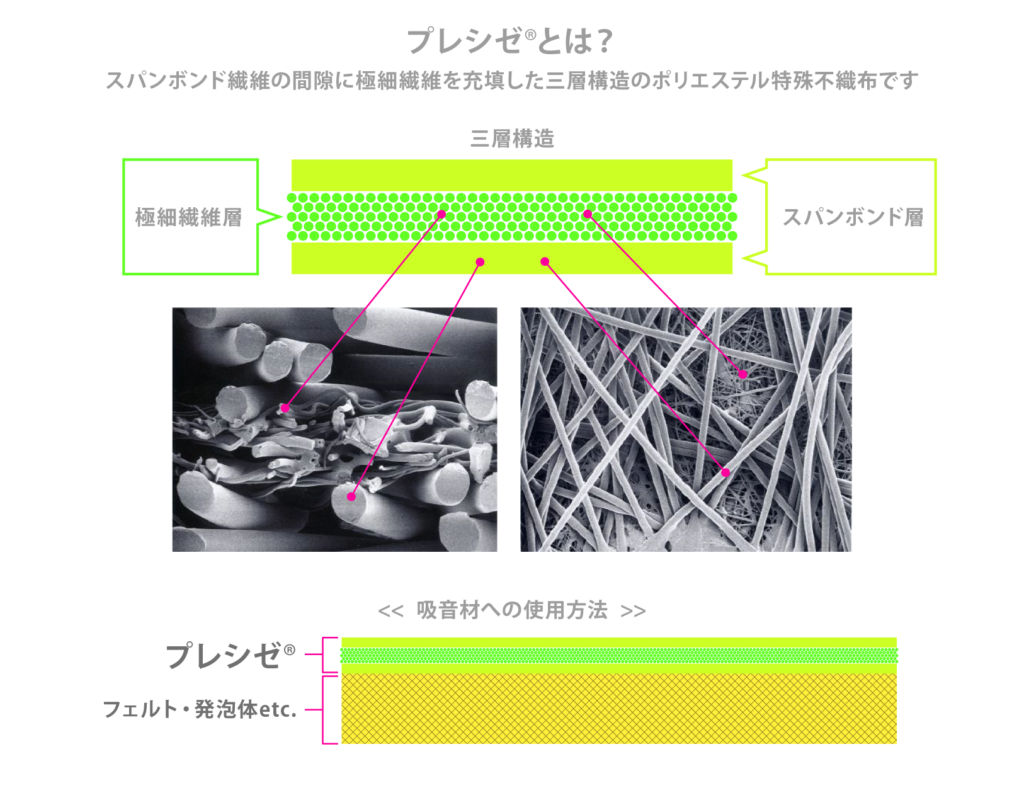

『プレシゼ®️』という製品名は、フランス語で「緻密な」といった意味を持つpréciseに由来します。シート上の極薄布には旭化成の独自技術が織り込まれ、生活資材や工業資材などさまざまな分野で活用が進んでいます。その凄技がどのように音マネジメントに貢献し、自動車にメリットをもたらすのでしょうか。スパンボンド事業部の高橋康仁と高橋克也に聞きます。

世界初!極細のポリエステル繊維層をサンドイッチ

高橋康仁「私たちは旭化成の中で繊維系の商材、その中でもスパンボンドという不織布を扱っています。スパンボンド不織布にも種類がたくさんあるのですが、吸音(空気振動を吸収し減衰させる)性能は『プレシゼ®️』だけが持つ非常にユニークな特徴です。一般的なスパンボンド不織布というのは不織布マスクに使われているような一層構造ですが、『プレシゼ®️』は真ん中に極細繊維層を挟んだ三層構造で、この極細繊維層が吸音性を上げるのに非常に大きな役割を果たしています。素材はポリエステルを使用していて、世界でも旭化成だけが製造している独自性のある製品です。

基材の吸音性能を高めつつ、薄型化、軽量化を実現

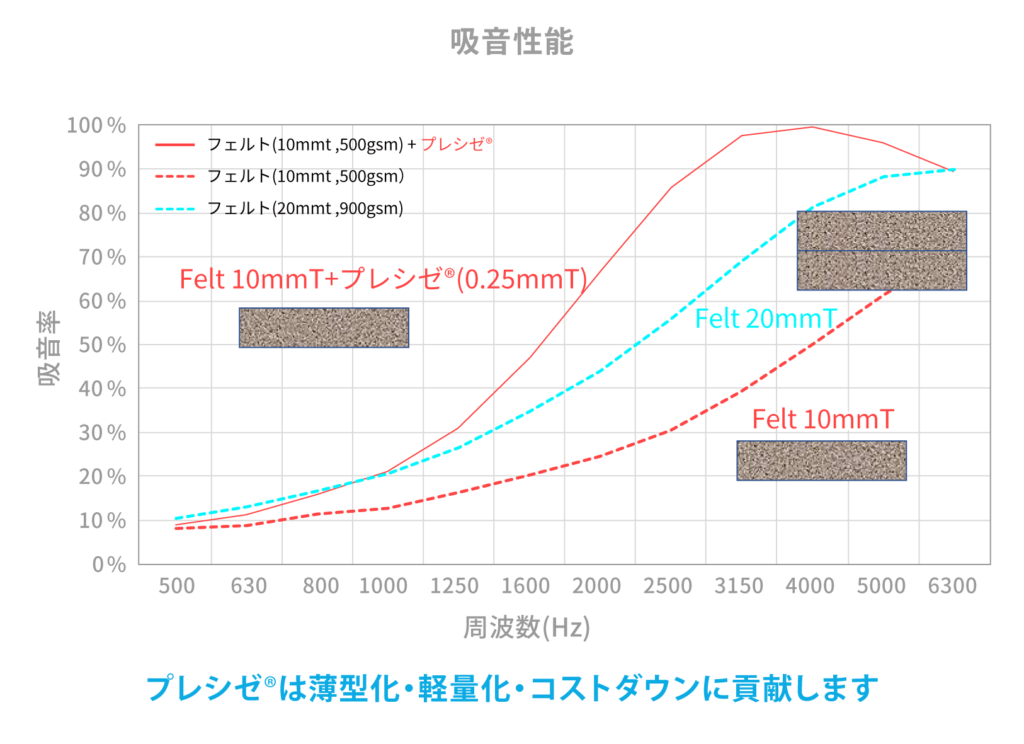

▲垂直入射法による吸音率の測定結果。例えば10mm厚のフェルト単体の吸音率(赤の点線)を上げたいとき、従来はこのフェルトの量を増やしていた。しかし2倍の厚みにした場合(青の点線)より『プレシゼ®』を表皮材に使った方(赤実線)が吸音効果が高い(測定:旭化成)。

高橋康仁「上のグラフは『プレシゼ®️』を実際に使っていただくとどのくらい効果があるのかを示した一例です。基材にフェルトを使った場合、20mm厚のフェルトよりも10mmのフェルトにたった0.25mmの『プレシゼ®️』を合わせた方が1,000Hz以上で吸音性能が良くなっています。20mmに比べてずっと薄く、その分重量も軽くなるので車の性能も上がります。基材の価格にもよりますが、『プレシゼ®️』を使えば基材が減る分トータルコストも安くなる可能性があります。フェルトをウレタンにしても効果が出ていて、基材を問わずさまざまな吸音材の表皮材として使用できます」

エンジン周りから天井まで、様々な部位に使える

高橋康仁「車向け用途開発が一番進んでいるのはエンジン周りです。『プレシゼ®️』は耐熱性や難燃性、撥水性も優れているため、エンジンフード、ダッシュインシュレーター、エンジンの奥など特に高温環境下の部材に向いています。他にも吸音を目的としてこれまで多孔質材が使われていた部位や、基材に面材を貼り合わせて使われている場合にはその面材に『プレシゼ®️』をお勧めできます。従来の面材によく使われてきた極細繊維層だけのマテリアルは、擦ると毛羽立つなど布としての強度が出なかったのですが、『プレシゼ®️』は三層構造で極細繊維層を挟んで守っているため耐摩耗性もあります」

高橋克也「使いやすさとしては『追従性』もあって、自動車の配線が入り組んでいる中でも追従するような形にできます。これらの特徴を持っていることから、お客様にお勧めしたい非常にいいアイテムだなと考えています」

多種多彩な『プレシゼ®』とコラボしませんか?

高橋康仁「一言で『プレシゼ®️』と言っていますが、その中にもいろいろな種類があって柄や厚みも変えられます。真ん中の極細繊維層の密度は調整できるので、音を通す空気の流れを絶妙にコントロールして、吸音性能やどの周波数をとるか制御することもできます。

お客様に対しては『プレシゼ®️』を単体として持っていくことも、基材と組み合わせたものを提案することもできます。さまざまな基材と貼り合わせることで優れた吸音性能を発揮する商材なので、社内では今『サンフォース®️(AM)』とも一緒に試作をやってみようと動き始めています」

プレシゼの詳細はこちら:https://www.asahi-kasei.co.jp/fibers/precise/index.html

新発明!吸音できる発泡エンプラ『サンフォース®(AM)』

『サンフォース®️(AM)』は、ポリアミド系樹脂の発泡体で、吸音性能をもつ画期的な新材料です。これまで不可能とされてきた開発を成功に導いた旭化成研究開発本部の中本哲生と、ポリマー技術開発総部の今井章司に、その特徴や、どのような貢献が期待されているのか聞きます。

自動車動車に適したエンプラが5分の1以下の軽さに?!

中本「『サンフォース®️(AM)』は、『サンフォース®️』(*注釈2)の新しいグレードとして開発されたエンプラ(エンジニアプラスチック=高機能樹脂)の発泡体です。ナイロンと同じ材料のポリアミド系樹脂を発泡させたビーズ状の材料で、さまざまな形状に成形できます。ポリアミド樹脂は耐熱性が高く、耐油性や耐薬品性等があるので自動車用のエンプラとして従来からよく使われていましたが、『サンフォース®️(AM)』は、このポリアミド樹脂の優れた特性と、非常に軽い発泡体としての長所を併せ持つものです。『サンフォース®️(AM)』の密度はポリアミド樹脂を1とした時の約5分の1(発泡倍率5.5倍)です。更に開発中の技術により、7分の1から8分の1の密度(発泡倍率7倍〜8倍)まで実現できる可能性があります」

*注釈2:『サンフォース®️』は本サイト特集テーマvol.03航続距離でもピックアップしています。

https://asahi-kasei-mobility.com/interview/going_the_distance/

市場に求められる騒音規制のニーズを先取りして

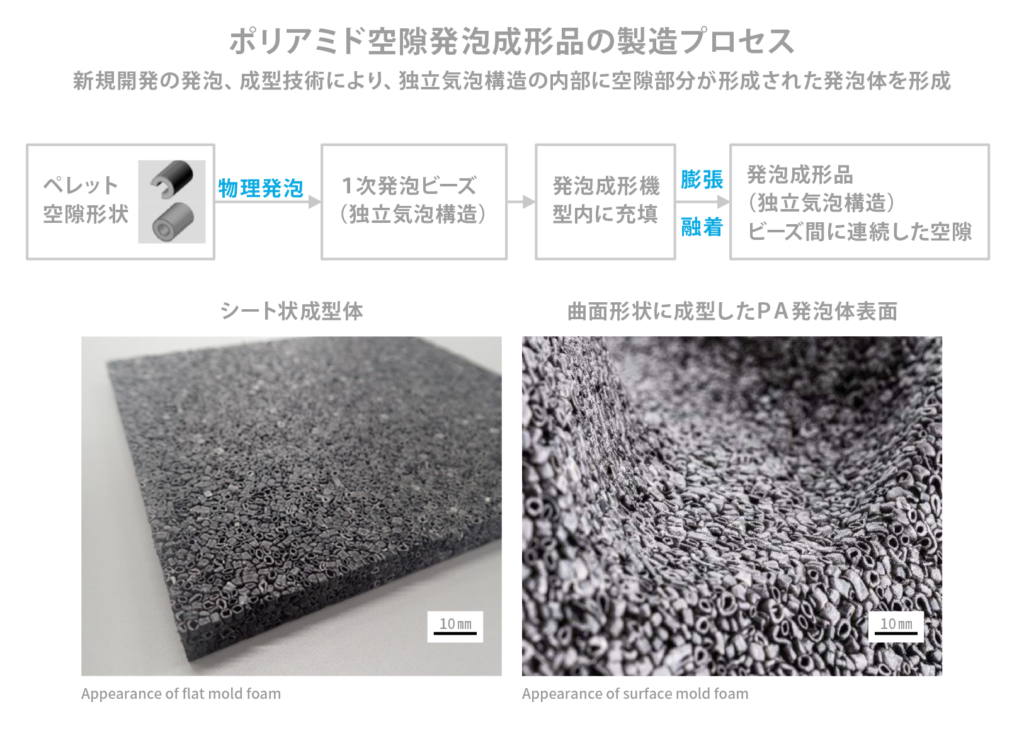

中本「ポリアミドは発泡させることが難しい樹脂で、これまで世の中にはポリアミドをベースにした高倍率の発泡体はありませんでしたが、私たちは数年前からポリアミド発泡体の開発を目標に発泡プロセスの基礎研究をつづけて実現に成功しました。同時に自動車用途において求められる軽量化以外の機能として、自動車騒音規制強化(国連四輪車走行騒音規制UN-ECE R51-03など)の動向から注目されるNVH(Noise, Vibration, Harshnes)ニーズを取り上げ、吸音性能発現の技術開発に取り組みました。通常の硬質樹脂製発泡体(発泡スチロール等)には吸音性能はありませんが、発泡粒子を特殊な形状にすることで、吸音性能を持つ唯一のポリアミド発泡体『サンフォース®️(AM)』が誕生しました。

『サンフォース®️(AM)』は、新開発の発泡ビーズの製造技術・発泡体の成型技術によってビーズを特殊な形状にしました。このミリ単位の大きさの穴が開いた多孔質を持つビーズ発泡体をつくることで吸音性能を持たせることに成功しました。この穴の内部に音波が侵入して音が減衰するのです」

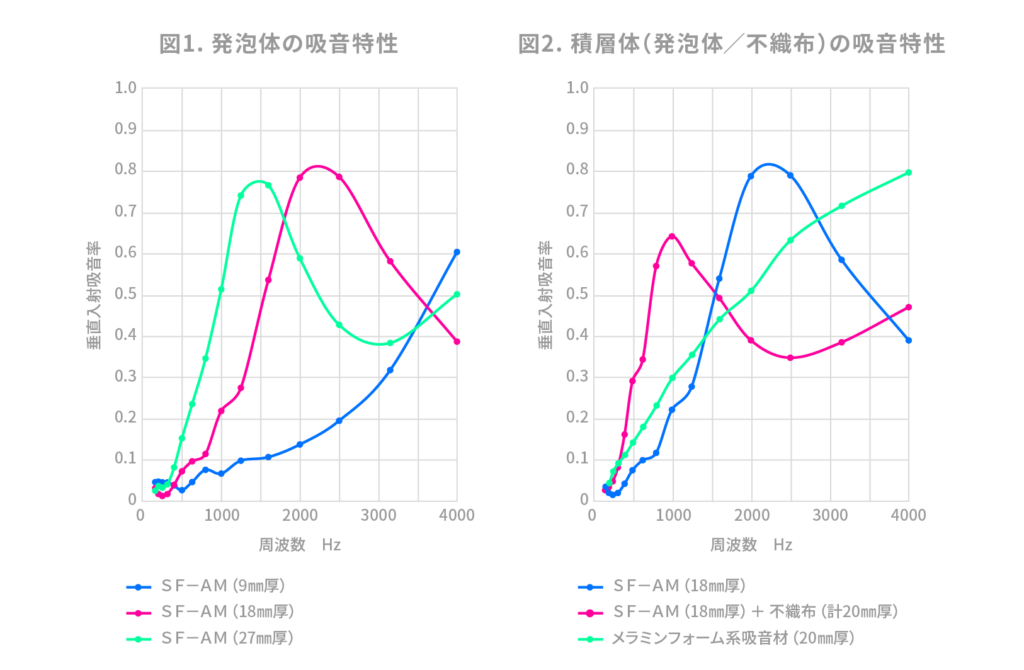

1,000〜3,000Hzの中高周波帯ノイズの吸音・遮音が得意

中本「『サンフォース®️(AM)』の特徴は1,000~3,000Hzの周波数領域で高い吸音率を示すことです(図1)。これはちょうどエンジン駆動音の領域に相当する吸音特性になっています。また『サンフォース®️(AM)』を他の材料と貼り合わせると、吸音周波数域を変化させることができます。例えば、『サンフォース®️(AM)』の音の入射する表面側に不織布を積層させることによって低周波数側に変化させたり(図2)、不織布と遮音材(樹脂フィルムなど)を音の入射する表面側に積層させてより広い周波数域にわたる吸音特性に変化させることができます。さらに、音の入射面と反対側の面に硬質樹脂層を積層することによって、特長ある遮音特性を示すことも実証されています」

ハンドリングが良く、複雑な形状にも成形しやすい

中本「『サンフォース®️(AM)』は従来のグラスウールやフェルトといった吸音材と違って、安定した形を持っている剛直な発泡体のためハンドリング性が非常に良い点も特徴のひとつです。また、防音カバーや配管の構造部分など多様で複雑な形状の部品も、従来の汎用ビーズ成形機を使って成形できるところも大きなメリットです。発泡体の表面に複雑な形状(凹凸形状)の賦形もしやすいため、凹凸面を対向させて配置することで、熱を逃がす隙間を開けながらも吸音性能を向上させるなど、設計の自由度が上がります」

エンジン音、EVのロードノイズなどをキャンセル

中本「『サンフォース®️(AM)』は自動車のさまざまな部材として、車内騒音と車外騒音両方の軽減に寄与できます。ガソリンエンジン車ではエンジンルーム回りのインシュレーター、防音カバー類が主な用途として挙げられます。今後拡大が予想される電気自動車ではエンジン音以外の騒音、ロードノイズ、インバーター電磁ノイズ、エアコンなどの吸排気ノイズなどの様々な周波数域の音マネジメントが重要になると予想されるので、それらに貢献できるよう開発を進めています」

部品設計のご提案や、異素材コラボによる機能提案も

今井「私たちの『サンフォース®️(AM)』は、(エレクトロニクスのように)音を作るというような機能はなく、顧客の部品ノイズの低減ニーズに対して、音響CAEを使いながら『サンフォース®️(AM)』の吸遮音性能を最大限に発現させるための部品設計(NVH設計)のご提案を進めています。最近はガソリンエンジン車から電気自動車へ開発の主流が変化したことに伴い、顧客ニーズは『サンフォース®️(AM)』単体では最適な提案ができない領域(1kHz以下低周波領域や10kHz以上高周波領域)が増えています。その変化に対応するため、我々は繊維系吸音材や遮音材(樹脂フィルムなど)との複合化設計の提案や、複雑な形状にも成形しやすい『サンフォース®️(AM)』の特性を活かした板振動型吸音設計、や共鳴型吸音設計などの提案を進めています。最近では『車内の静粛(快適)空間の創出』の顧客ニーズに対して、『サンフォース®️(AM)』単体での提案だけでなく、『プレシゼ®️』やエレクトロニクス『Active Noise Cancellation』とのコラボによる機能提案も始めています」

サンフォース®︎AMの詳細はこちら:

https://asahi-kasei-mobility.com/products/sunforce_am/

https://www.asahi-kasei-plastics.com/technology/sunforce_am/

“トータル”なソリューションを目指して

『プレシゼ®️』や『サンフォース®️(AM)』といった高機能材料による音マネジメント(“パッシブ”ソリューション)の最大の強みは中高音域のノイズキャンセルや、軽量化・材料の削減などに貢献できること。それによって環境への負荷や製造コストを減らせるなどメリットは明快です。同時に、個々の特性は万能の杖ではなく、単体でできることには限界があります。今回ご紹介したパッシブ材料同士のコラボ以外にも、エレクトロニクスによる“アクティブ”なアプローチも合わせた取り組みが始まっています。旭化成の“トータル”ソリューション、それぞれの現場の思いとは…第3回に続きます。

旭化成の製品や活用方法に関するお問い合わせはこちらのフォームよりご連絡ください。

この記事は2021年12月13日に公開しました。

モビリティ関連情報サイト

モビリティ関連情報サイト