〜持続可能な未来をつくる素材と技術の世界最前線〜

サステナブルマテリアル展は、サステナブル(環境配慮型)材料と、その製造・リサイクルの最新技術が集結し、社会実装の連携が生まれる機会です。2025年11月12日(水)から14日(金)まで幕張メッセで開催された第5回東京展(SUSMA 2025)には、過去最多の1,050社が出展して連日人々の熱気に包まれました。旭化成ブースにも、モビリティ業界、ファッション業界から宇宙関連業界まで幅広い分野の皆さまのご来場をいただきました。

出展製品・サービスから4つをピックアップしてご紹介

旭化成グループは2050年を見据え、「カーボンニュートラルでサステナブルな世界の実現」をサステナビリティビジョンに掲げ、挑戦を続けています。SUSMA 2025の旭化成ブースでも、このビジョンのもと計11の製品・サービスを展示しました。中でも本記事が注目したのは、「CAEソリューション」、「3Dプリンター向けCNF(セルロースナノファイバー)強化樹脂配合フィラメント」、「超高分子量ポリエチレン サンファイン™」、そして「水現像フレキソ樹脂版 AWP™」 です。来場者で賑わう最終日の展示会場で、各担当者に話を聞きました。

CAEソリューションによるGHG削減

CAE×樹脂成形の知見で、軽くて高性能なサステナブル部品設計の提案

構造物の変形や流体の流れなどの物理現象について、コンピュータ上でシミュレーションなどを行う解析技術CAE(Computer Aided Engineering)。旭化成はCAEを、クラウドを通じたアプリケーションプラットフォームサービスとして提供予定です。化学メーカーである旭化成が、なぜ今CAEに力を入れ、どのようなことを目指しているのでしょうか、担当の野本紫織に聞きました。

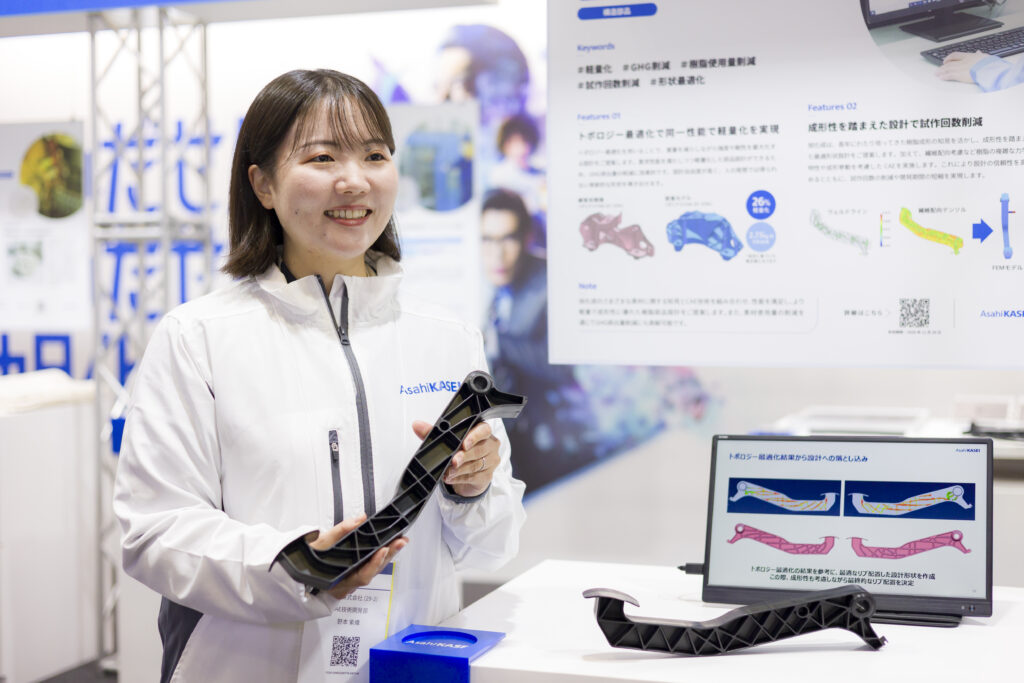

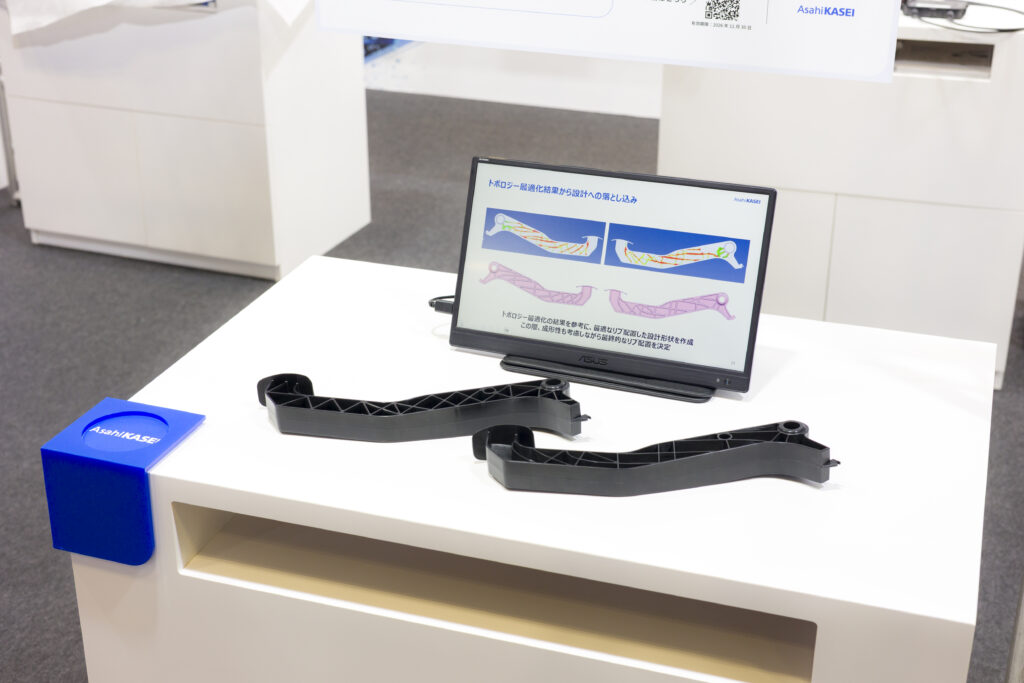

▲SUSMA 2025旭化成ブースでCAEによる最適化例を解説する野本紫織

野本「通常のものづくりでは、コンセプトの提案後、設計・試作・実験を繰り返し検証するために非常に時間がかかってしまいますが、事前にシミュレーションを行うことによって試作回数を減らすことができます。その際に設計空間において材料の最適な配置を探し出す構造最適化シミュレーション技術、『トポロジー最適化』を行うことで、材料の使用を最小限に抑えて重量を減らしながら、強度や剛性など性能を最大化する設計を見つけることができます。私たちは部品や製品を軽量化したいというお客様に対して、旭化成が長年培った多様な樹脂成形に関する知見と、このトポロジー最適化を用いて、高性能で軽量なサステナビリティに配慮した樹脂部品や製品の最適設計をご提案しています。」

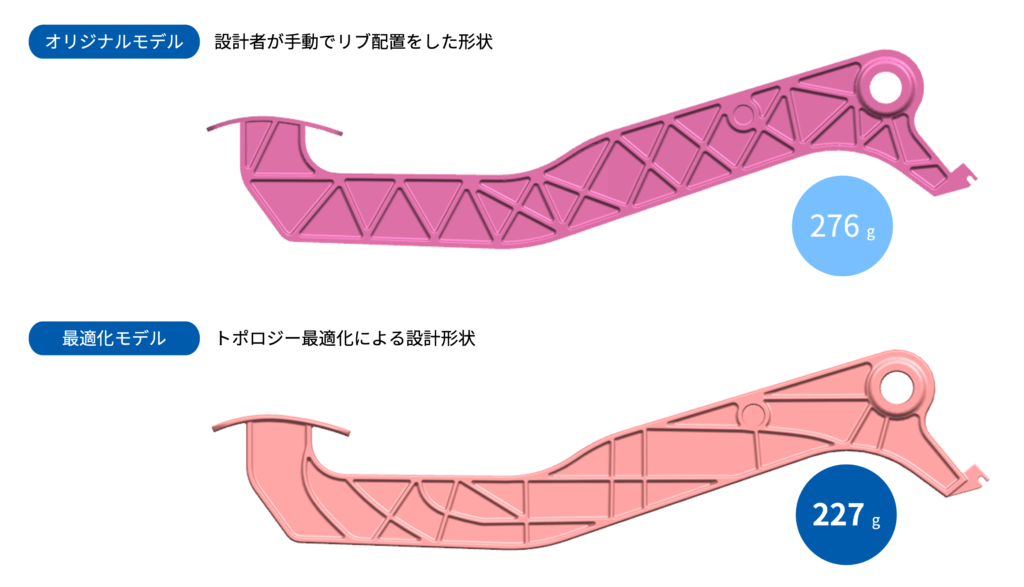

▲自動車ペダル設計による比較。手動設計によるオリジナルモデル(上)とトポロジー最適化モデル(下)

想像を超える、革新的なソリューションで支援したい

野本「トポロジー最適化は、構造を最適化する自由度がとても高くて、人ではちょっと思いつかないような革新的な構造を導き出してくれるのが特徴です。例えば自動車のペダル設計にトポロジー最適化技術を活用した例では(上図)、設計者が考えたオリジナルモデルをもとに、設計空間内の質量を最小化するリブ配置を探索して、剛性や強度は保ちながら材料使用量を約20%削減して軽量化を実現する、最適化モデルが導き出されました。」

▲手動設計によるオリジナルモデルと、トポロジー最適化モデルを実際に成形した比較例

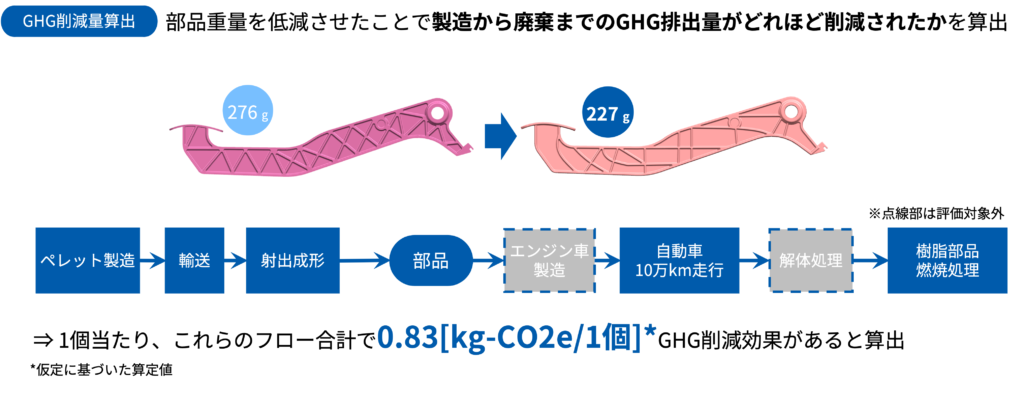

野本「最適化モデルを実際に成形するには、樹脂の複雑な力学特性や成形挙動を考慮することも非常に重要で、CAEと旭化成の知見を駆使して設計の信頼性を高めるとともに、試作回数を減らして開発期間を短縮します。試作回数を減らして部品を軽量化すると、ダイレクトに材料使用量の削減につながります。さらに部品の軽量化によって、どれほどGHG排出量の削減効果があるかをライフサイクルアセスメント(LCA)という手法を用いて算出できます。」

▲自動車ペダルの軽量化事例にてLCAを用いたGHG排出量算出フロー

野本「このような解析技術に関して、旭化成には20年以上の実績があります。これまでは樹脂製品を販売するためのサポート技術でしたが、解析技術単体でも、お客様のものづくりに貢献できないだろうかと考え、昨年度から解析技術単体で販売することを始めました。現在は、お客様からご依頼を受けてCAE解析業務を請け負う形態にとどまっています。将来的には、設計工程でのCAE技術の利用ハードルを下げ、より簡単に設計ができる環境を作りたいと考えています。ここに来れば樹脂部品設計やCAEのすべてがわかる、そんなプラットフォームを目指しています。」

製品詳細:

https://asahi-kasei-mobility.com/products/topology/

3Dプリンター向けCNF強化樹脂配合フィラメント

可能性を拡張して創造力を刺激する、次世代のモノづくり

日本発の材料技術として注目されるCNF(セルロースナノファイバー)は、植物由来の高機能素材で、高強度や軽量性が特徴です。旭化成は独自のCNFを製造し、樹脂にナノ分散させる技術を開発しました。これにより誕生したのが、3Dプリンター向けCNF強化樹脂、PA(ポリアミド樹脂)ベースのPA/CNFと、SEBS(エラストマー樹脂)ベースのSEBS/CNFです。それぞれの特徴と可能性について、担当の本庄崇文に聞きました。

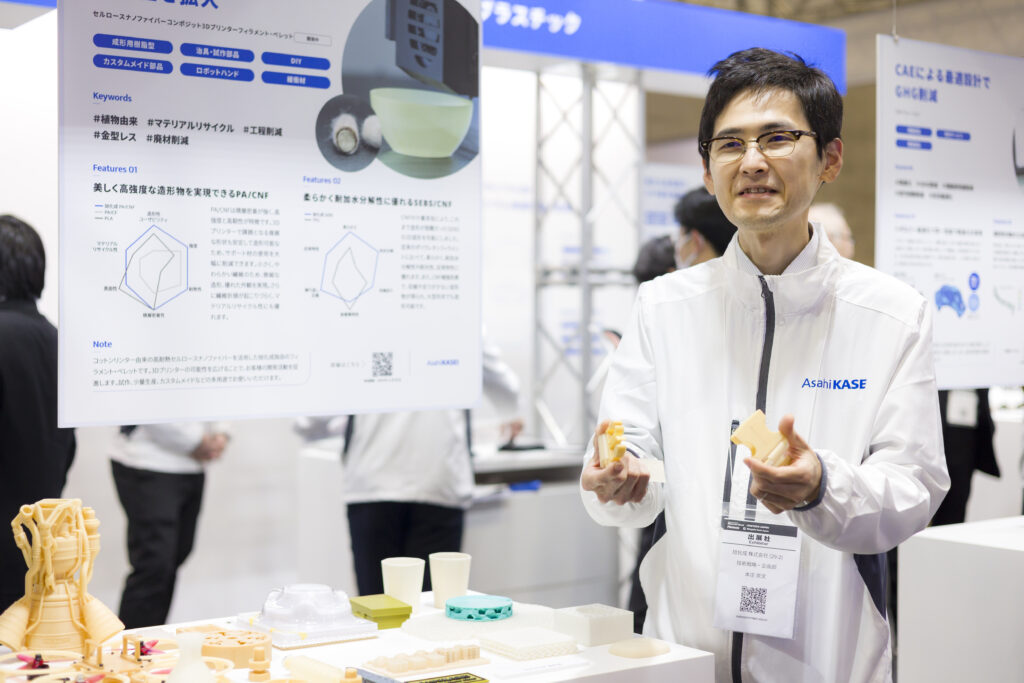

▲ SUSMA 2025旭化成ブースで「PA/CNF」の成形品を解説する本庄崇文

本庄「CNFの多くは、木材の繊維由来ですが、旭化成は綿の種の周りのうぶ毛であるコットンリンターを活用しています。コットンリンターは、旭化成の創業期から『ベンベルグ』という糸生地の原料として活用されてきた非可食バイオマスで、環境負荷に配慮したサステナブル素材です。コットンリンター由来のCNFは高耐熱性を備えていて、ポリアミド(ナイロン)の樹脂ベースとSEBS(熱可塑性エラストマー)ベースに添加することで3Dプリンター成形の材料(3Dプリンターフィラメント・ペレット)として、それぞれ高い性能を発揮します。」

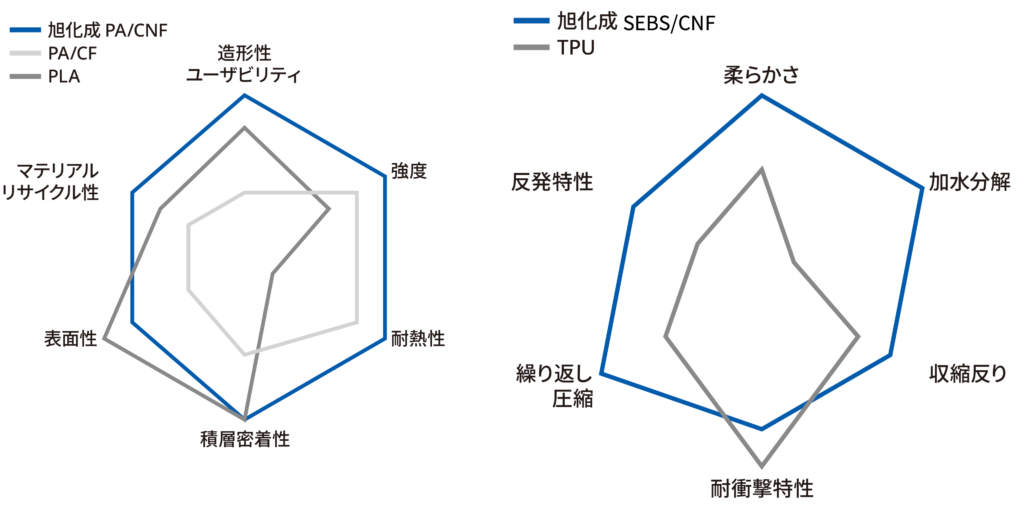

▲旭化成の開発したPA/CNFの特性(左図)およびSEBS/CNFの特性(右図)

自助具のカスタムメイドなど、必要とする人へ技術を届けたい

本庄「旭化成の開発したポリアミド樹脂ベースのCNF(PA/CNF)は、積層密着性が強く、高い補強効果と高流動性の両方を兼ね備えていることが特徴です。サポート材を大幅に削減しても、安定した高強度の3D造形が可能になりました。ポリアミドなどの結晶性樹脂は、冷却時の収縮で反りが発生しやすいのですが、CNFの添加によって収縮が抑制されます。またCNFのチキソトロピー性(力を加えると流動性が増し、静置では低下する性質)によって、ノズル射出時はスムーズに流れ、積層後は形状を保てるため、繊細な造形が可能です。」

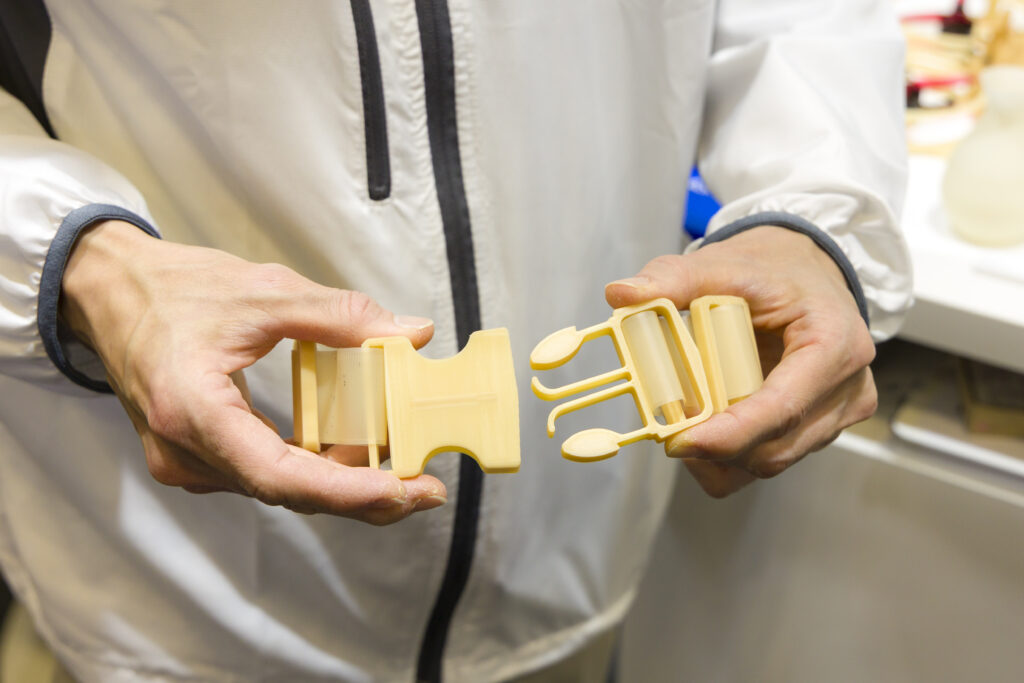

▲PA/CNFの特性がわかる3Dプリント成形例(シートベルト)薄いリボン状のベルト部分も、複雑な形状のバックル部分もサポート材なしで造形することができる

本庄「PA/CNFの用途としては、耐熱・耐薬品・機械強度に優れた自動車のエンジン周り部品や、真空成形用の型、工場生産ラインの治具や専用工具など少量多品種のニーズにも対応できます。

SEBS樹脂ベースのCNF(SEBS/CNF)は、CNFの少量添加によって、これまで造形が困難だったSEBSの成形を可能にしました。CNFの補強効果によって、SEBS単体と比較して収縮率は3%から0.5%に低減し、大型形状でも収縮や反りのない高精度な造形ができます。またポリウレタンフィラメントよりも耐加水分解性があり、耐久性に優れた造形物が可能になりました。」

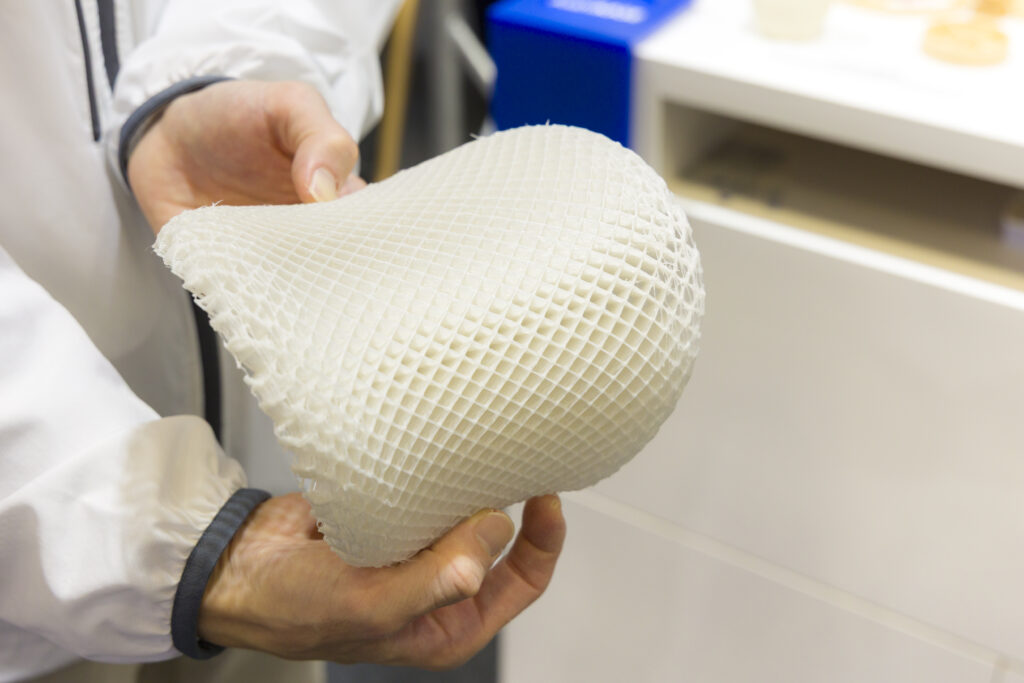

▲SEBS/CNFの特性がわかる3Dプリント成形例。クッション性があり柔らかく曲げられる

本庄「SEBS/CNF造形の特徴は、ゴムのような柔らかさと、低皮膚刺激性です。人に触れる製品に適していて、個人に合わせるオーダーメイド・インソールや、握力補助スプーンのグリップなどの自助具への応用を期待しています。クッション材としても利用でき、内部充填率の調整によって硬さは容易に調節できます。」

本庄「我々の課題は、これらの造形品が必要とされる現場とつながることです。3Dプリンターは、金属型に比べて低コストで短納期の利点があるため、少量多品種のニーズに応えられます。ただ、治具や工具は現場担当者が独自に製作して使用することが多く、外部から現場の具体的な課題やニーズの把握は難しいので、開発した素材の存在と利点を広く知っていただくことが大事だと考えています。必要とする現場担当者の方に私たちの情報が届いて、新たな用途開拓につながることを期待しています。」

製品詳細:

CNF/PA 3Dプリンター材料:https://asahi-kasei-mobility.com/products/3dp_cnf/

CNF/SEBS 軟質エラストマー3DP材料:https://asahi-kasei-mobility.com/products/3dp_sebs/

高機能プラスチック 「サンファイン™」

超高分子量ポリエチレンの用途を拡げ、PFAS規制に対応する

「サンファイン™」は、旭化成が提供する超高分子量ポリエチレン(UHMW-PE)です。フッ素樹脂を超える耐摩耗性・耐衝撃性などを備えた高機能プラスチックで、フッ素樹脂の代替としても期待されています。用途に応じた多様な樹脂設計が可能で、最新の開発では、従来にない小粒径グレードの試作を行いました。小粒径化するとどのようなことができるのでしょうか。サンファイン™の活用例や今後の展望などを、担当の四方和也に聞きました。

▲SUSMA 2025旭化成ブースでサンファイン™を解説する四方和也

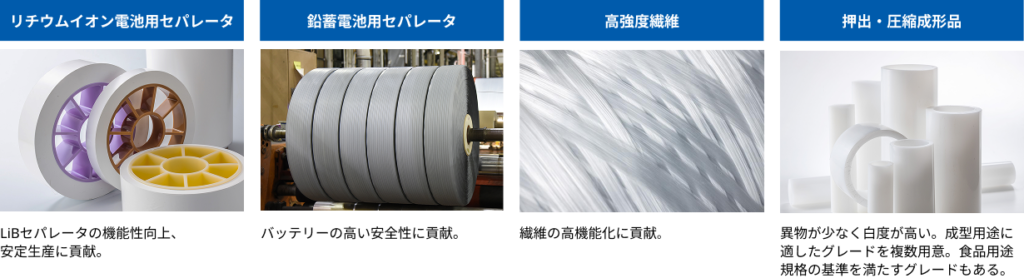

四方「サンファイン™は、レジ袋などに用いられる一般的なポリエチレンより分子量を高めた超高分子量ポリエチレンです。軽量で耐摩耗性・耐衝撃性などの優れた特質を持っていて、用途に応じて多様な分子量と粒子径でグレード設計ができます。原料は粉体状で、金属、コンクリート、その他プラスチックに代わる素材として、さまざまな形状に成形して使用されています。リチウムイオン電池や鉛蓄電池のセパレータをはじめ、防弾チョッキや船舶係留ロープなど、高強度繊維の原料としても幅広く採用されています。」

四方「これまでサンファイン™は、粒径が約150〜200 μm程度でしたが、開発品では約10分の1の小粒径化に成功しました。超高分子量ポリエチレンを小粒径化したものは珍しく、他の材料に混ぜることで耐摩耗性・耐衝撃性による長寿命化や傷付き抑制などの機能を付与することができるので、添加剤としても付加価値の高い新用途を開拓したいと思っています。例えば、10 μm程度なら塗料やコーティング材に混ぜても塗膜内に収まって凸凹や外観不良もなく平滑化ができるため、傷付き抑制や摩擦低減に寄与する塗料・コーティングの開発が可能になります。」

▲サンファイン™の粒度の異なるグレード例と成形部品例

サンファイン™の認知度を上げ、PFAS規制に応えるソリューションを提供したい

四方「今、サンファイン™は有機フッ素化合物の製造・使用・輸入などを制限するPFAS規制が強化される世界的な流れを受けて、将来的なフッ素樹脂の代替素材としても期待されています。今回のSUSMAでは、環境対応と高機能を両立するソリューションをご紹介し、お客様のご意見や用途のご要望を伺う場として出展しました。その結果、実際に塗料添加を試したいという具体的なご依頼もいただき、出展して本当に良かったと感じています。お客様からは、もっと小さくなれば用途が格段に広がる、という要望もいただいたので、さらなる小粒径化の開発を推進していきます。」

四方「サンファイン™の事業は、「世界の人々の“いのち”と“くらし”に貢献する」という旭化成のグループミッションに資するものだと、私たちは思っています。超高分子量ポリエチレンという素材の認知度はまだ低いので、もっと広く知っていただき用途を発掘していきたいです。」

*PFASとは、有機フッ素化合物のうち、ペルフルオロアルキル化合物及びポリフルオロアルキル化合物の総称で、溶剤・界面活性剤・繊維やプラスチックなどの表面処理材・潤滑剤・泡消火薬剤・半導体原料など幅広い用途で使用されてきました。PFAS規制は、PFASの難分解性・高蓄積性・長距離移動性という性質から、製造・使用・輸入などを制限してリスク管理をする取り組みで、日本を含む世界各国で段階的に進められています 。

製品詳細:

https://www.asahi-kasei.co.jp/sunfine/ja/

次世代印刷技術「水現像フレキソ樹脂版 AWP™」

製版・印刷現場から溶剤をなくして、高精細な印刷を実現する

製版・印刷現場では、製版の現像液や油性インキに含まれる溶剤ならびにVOC(揮発性有機化合物)が、人体および環境に及ぼす負荷として、長年の課題となっています。水現像フレキソ樹脂版 AWP™は、旭化成がフレキソ印刷用感光性樹脂版のパイオニアとして世界約70カ国の顧客のために、人や環境への配慮と表現力の両立を追求し、開発した革新技術です。この画期的な次世代印刷技術の概要と展示の手応えなどを、担当の井川智博に聞きました。

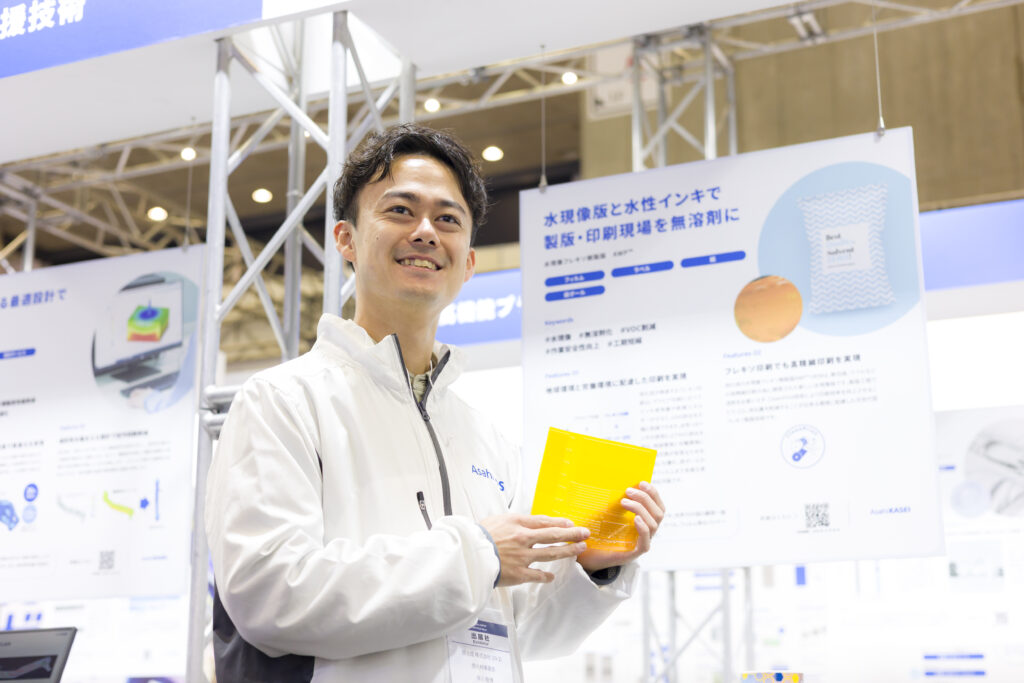

▲SUSMA 2025旭化成ブースで水現像フレキソ樹脂版 AWP™のサンプルを手にした井川智博

井川 「私たちの開発した水現像フレキソ樹脂版 AWP™は、UVライトを照射すると紫外線が当たったところだけが固まる性質のある樹脂です。まずブラックマスクにレーザーで焼き付けてデザインをつくり、紫外線をあてた後に不要な部分を洗い流して現像します。その際この水現像フレキソ樹脂版 AWP™は溶剤を一切使わずに、水と洗浄剤だけで洗い流すこと(水現像)ができます。印刷工程にて水性インキと併せてお使いいただくことによって製版・印刷の工程から溶剤を大幅に削減することができます。版表面からインキを転写する際の効率が非常に高い『CleanPrint』技術によって、印刷工程の生産性が向上し、ロスの大幅な削減につながります。」

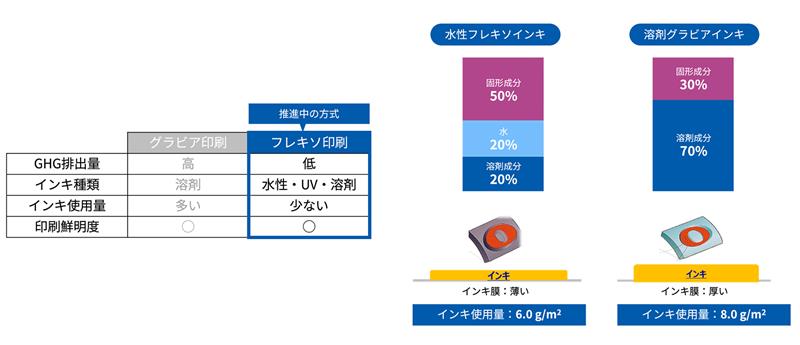

▲溶剤を使うグラビア印刷と、水現像(水性)フレキソ印刷の比較

参照:https://www.asahi-kasei.com/jp/news/2025/ze250418.html

井川 「これまで日本では、繊細な色彩表現のクオリティから、金属板の凹面に油性インキを溜める『グラビア印刷』が圧倒的に主流(約98%)でした。弾性のある凸版にインキを塗布して印刷する『フレキソ印刷』は、段ボールなどごく限られた分野でのみ(約2%)使われてきました。しかしこの10年で、『フレキソ印刷』のデザインを版表面に焼き付けるレーザー技術が劇的に発達しています。また『フレキソ印刷』の版を、従来は溶剤で洗うことで樹脂が膨らみ、熱乾燥させるために印刷精度が下がっていましたが、私たちの水現像フレキソ樹脂版 AWP™は、水現像のため寸法精度のズレが生じにくくなりました。軟包装やラベルなどの高精細で鮮やかなデザインや、『グラビア印刷』と遜色のない繊細な濃淡の表現も可能になりました。」

“Solvent ZERO”を目指した美しい「水現像版水性フレキソ印刷」を知ってほしい

井川 「ヨーロッパを中心としたパッケージ市場では、日本とは逆にフレキソ印刷が圧倒的に多く、主流になっています。日本でも近年一部のブランドオーナーに水現像フレキソ樹脂版 AWP™を認めていただいて、商品ラベルやパッケージに採用され始めていますが、一般的にはまだほとんど認知されていないのが現状です。今回の展示は、関心を持った多くの方が声をかけてくださって、とても良い機会になりました。印刷業界の方からもさまざまな課題をご共有いただき、業界全体で『水性フレキソ化』が盛り上がってきていると感じます。」

▲「水性フレキソ印刷」の商品パッケージには、水性フレキソ促進業議会の水滴マークが付与されている

井川 「旭化成では、世界の製版・印刷現場から溶剤を無くすプロジェクト“Solvent ZERO”を進めています。まず地道に私たちの『水現像フレキソ樹脂版』を少しでも多くの方に知ってもらい、試していただくところから始めようと思っています。」

製品詳細:

https://asahi-photoproducts.com/ja/product/

会期中は5000名を超える多くのお客様にお立ち寄りいただき、盛況のうちに展示会を終えることができました。本記事では4製品のみをご紹介しましたが、旭化成ブースではそのほかにも多彩な製品・技術を紹介しました。出展製品の全ラインアップは、以下のリンクよりご覧いただけます。

出展製品の情報はこちら:

第5回 サステナブル マテリアル展(SUSMA) | Asahi Kasei Mobility

この記事は2026年1月21日に公開しました。

モビリティ関連情報サイト

モビリティ関連情報サイト