コラム

車載用全固体電池の現状と展望

2025/12/25

次世代EVにて活用が期待される「全固体電池」。本稿ではそのメリットだけでなく、製造やコストの「壁」といった現実を詳しく解説します。「すぐに全て解決」とはいかない中で、なぜ開発が進むのか? 技術の現在地と意義を名古屋大学の佐藤先生にご執筆いただいたレポートです。

全固体電池の特徴:現状とこれからの可能性

佐藤 登(名古屋大学 客員教授)

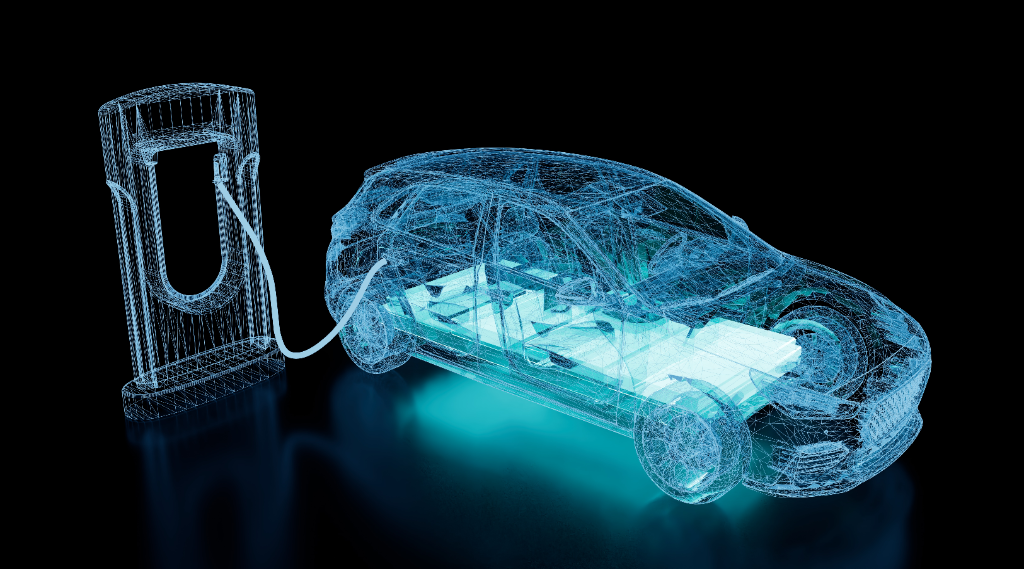

車載用として期待されている全固体電池では、硫化物系の固体電解質が主流となっています。もう1つの選択肢である酸化物系の固体電解質と比べると、硫化物系のイオン伝導率が1桁も高く、特に高い出力を求められる車載用途に適しているためです。

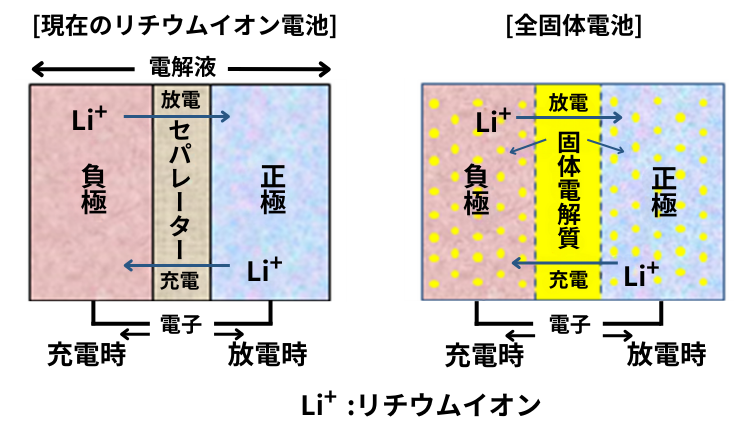

図1に現行の液系リチウムイオン電池(LIB)と全固体電池のモデルを示します。液系LIBは、可燃性の溶媒である電解液を使用しているため火災事故につながるリスクがあります。一方、難燃性固体電解質を適用する全固体電池は、発火の可能性は完全に排除できませんが、火災リスクは大幅に低減します。

現在開発が進められている全固体電池の多くは、正極に三元系であるNCM(ニッケル-コバルト-マンガン)、負極にグラファイトという構成が多く、液系LIBの電池電圧と同等です。そのため、高電圧化によるエネルギー密度や出力特性の向上は期待できません。しかし、将来的には正極に高電圧系材料、負極に高性能とされる金属リチウムが使用可能になれば、性能は飛躍的に向上します。そのためにも、まずは現行の電極構成で実装を実現する必要があります。

液系LIBは、50℃を超えると劣化が促進されるという温度特性があります。これに対し、全固体電池の固体電解質は高温になるほどイオン伝導率が向上するという利点があるため、液系LIBで必須となる冷却システムの簡素化が期待できます。その結果、コスト削減が期待されます。

図1 液系リチウムイオン電池と全固体電池のモデル(※黄色い点は電極中に混ぜられている固体電解質を表しています)

実現に向けた課題:3つの壁

液系LIBでは、充放電によって電池が膨張・収縮しても、正極や負極の粒子と電解液の固液界面はしっかり維持されます。

一方、全固体電池では電解質も固体であるため、界面は固体同士の接触となり、充放電を繰り返すうちに密着性が低下し、接触が失われる場合があります。

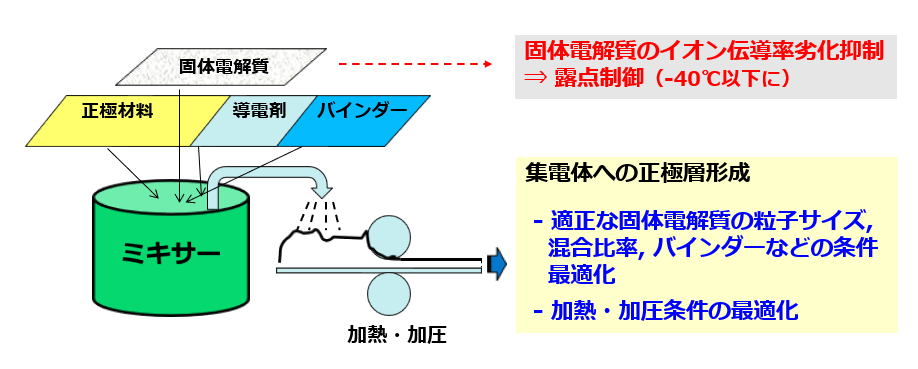

硫化物系固体電解質は硫黄成分を含むため水分を吸収しやすく、硫化水素を発生させるリスクがあります。そのため、製造過程での厳格な露点管理が求められます。少なくとも-40℃以下の環境を維持しなければならず、その設定温度としては-60~-70℃程度の条件が必要になります。結果として、設備投資の増大や電力などの操業コストの上昇につながります。

また、図2に示すように、正極側だけを見ても製造プロセスは液系LIBよりも複雑になります。負極側も同様に複雑であり、さらに固体電解質層も形成されます。これら3つの層を積層する際には、精密な厚み制御技術を駆使しながら、加熱や加圧条件の最適化をする必要があります。こうした工程を安定して実現するためには、生産技術の確立が極めて重要になります。

図2 全固体電池の製法事例

こうした高度な製造技術の確立には、実際の生産ラインでの検証が不可欠です。そこで、ホンダは2024年に栃木県さくら市で全固体電池のパイロットラインを完成し、2025年1月から稼働を開始しました。2026年度までに約430億円を投資する計画で、そのうち約200億円は新エネルギー・産業技術総合開発機構(NEDO)の助成金を活用しています 1)。

全固体電池への期待と開発の意義

なぜ、全固体電池が次世代電池として期待されているのでしょうか。液系LIBより安全性が優れているからでしょうか?性能が向上するからでしょうか?電池コストを下げられるからでしょうか?

これらの問いに対して、現時点での状況をまとめて整理します。

安全性については、日本の電池メーカーの液系LIBはすでに高い安全性を確保しているため、全固体電池が直接的な解決策となるわけではありません。しかし、海外での火災やリコール事例を踏まえると、課題を抱える電池に対しては有効な解決策の1つになり得ます。

性能面では、第1世代の全固体電池は、作動電圧の向上が見込めないため、直接的な性能向上への貢献は期待できません。この世代の真の意義は、正極材料の高電圧化や、金属リチウム負極をもちいる第2世代への重要な「橋渡し」役という点にあります。

コストについては、固体電解質の材料費、厳格な露点管理が必要な新たな設備投資、製造プロセスの複雑さにより、現時点ではコスト上昇の要因となります。ただし、新規材料が適用されれば、エネルギー密度を基準としたコストでは魅力的な可能性を秘めています。

現在、電気自動車(EV)の市場浸透・拡大が十分に進んでいない主な理由として、「EV本体の高価格」や「使い勝手の課題」が挙げられます。これまでは補助金や税額控除が導入の大きな後押しとなっていましたが、こうした優遇策が前提でなくなってきた今、EVのさらなるコスト低減は避けて通れない課題です。そのためには、EVのコストの約30%を占める電池のコスト低減が不可欠です。その電池コストの約70%を占める部素材コストの低減こそが大きな課題となっています。

こうした背景から、全固体電池が直ちに貢献するというシナリオにはならず、現行の液系LIB事業の単なる延長線上ではなく、別フェーズの長期的視点で取り組むテーマと考えています。

参考資料

1) 経済産業省「蓄電池産業戦略推進会議」、2025年1月資料より

<編集長後記>

今回のレポートでは、次世代EVにて活用が期待される「全固体電池」について、ご執筆いただきました。安全性や性能面での期待が先行する一方で、製造プロセスやコストの「壁」という現実があることを、非常にわかりやすく整理していただいています。

特に印象的だったのは、「第1世代の全固体電池は性能向上のためのゴールではなく、次世代への橋渡し役」という視点です。技術革新は一足飛びではなく、段階を踏んで進むものだということを改めて感じました。EV市場の拡大に向けて、電池技術は今後も進化を続けます。本稿が、読者の皆さまにとってその「現在地」を理解する一助となれば幸いです。

旭化成では、EVの普及以前よりバッテリー関連で多くの製品・技術を開発してきました。近年は、リチウムイオン電池用セパレーター、エンジニアリングプラスチック、発泡体などのサプライヤーとして、EV用バッテリーの安全性や機能性の向上、省スペース化に貢献しています。旭化成の素材情報は、こちらのページをご覧ください。

執筆者

佐藤 登

名古屋大学 未来社会創造機構 客員教授/エスペック株式会社 上席顧問/イリソ電子工業株式会社 社外取締役/経済産業省「蓄電池産業戦略推進会議」有識者委員 工学博士

本田技術研究所で自動車用二次電池の研究開発機能を創設し陣頭指揮した後、サムスンSDI Co., Ltd.にてVice Presidentとして中央研究所を率いてご活躍。現在は、名古屋大学 未来社会創造機構 客員教授、エスペック(株) 上席顧問、イリソ電子工業(株) 社外取締役としてだけでなく、経済産業省「蓄電池産業戦略推進会議」有識者委員としてもご活躍

モビリティ関連情報サイト

モビリティ関連情報サイト