サステナビリティの課題を

解決する3つのソリューションを

ご紹介します

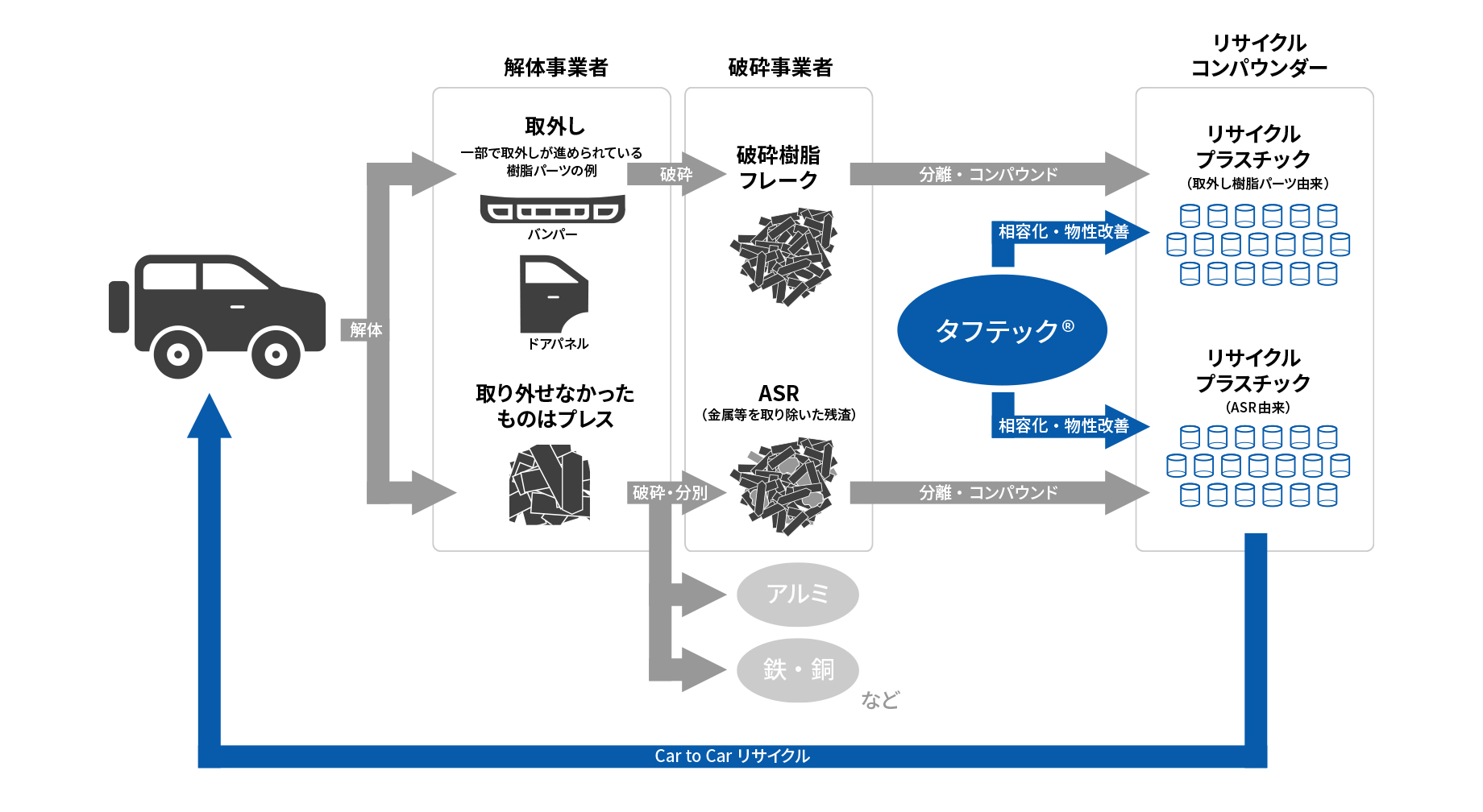

廃車プラのCar to Carリサイクルの実現に貢献!

大課題

- プラスチックのCar to Carリサイクルを進めたい

小課題

- ・ASRは様々な樹脂やフィラーが混入

- ・長期使用により耐衝撃性等の物性が低下

- 上記の理由からそのまま再生品を使用することは難しい

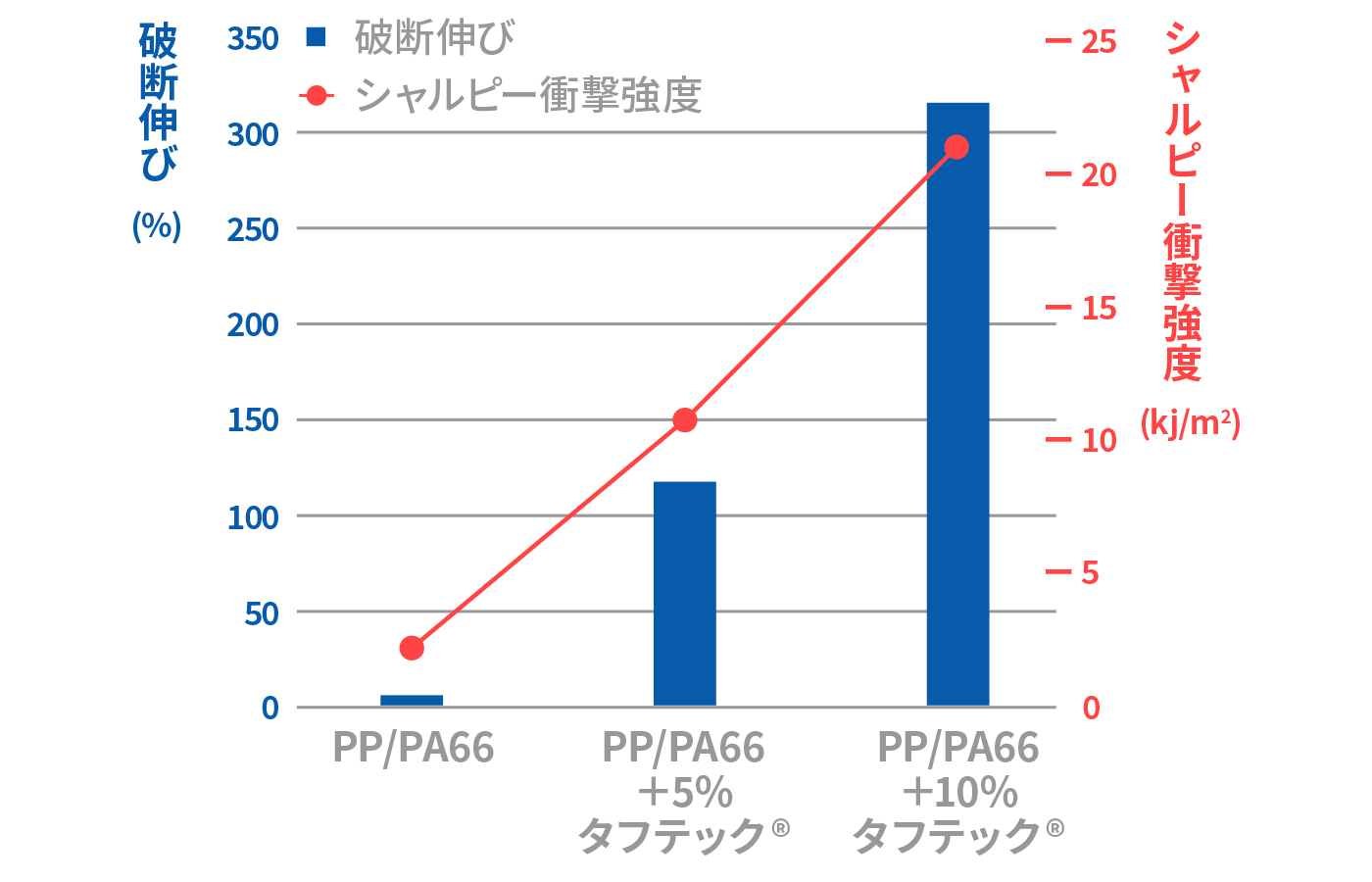

提案

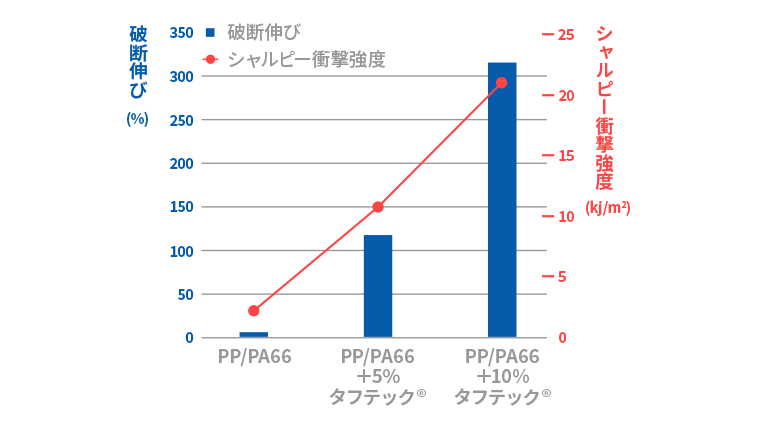

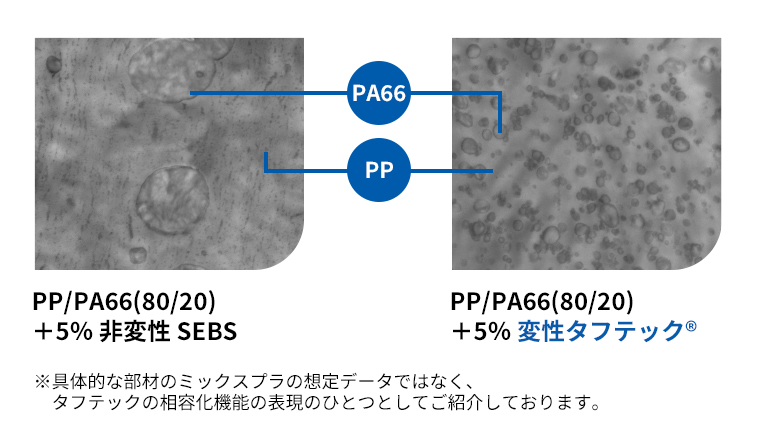

- リサイクルプラスチック原料に添加することで、耐衝撃性、靭性、外観品質を大幅に改善可能なため、Car to Carリサイクルを実現に貢献します。

- ASRをはじめとするミックスプラスチックを相容させ、リサイクルプラスチックとして活用を可能にします。

製品特徴

少量の添加で再生プラスチックの物性や

外観品質を大幅に改善

水添スチレン系熱可塑性エラストマー(SEBS)

タフテック®

タフテック®は高い相容性と物性改善機能を持った水添スチレン系熱可塑性エラストマーです。

PPやPA等の耐衝撃改良材・靭性付与材として、異樹脂同士の相容化剤として、プラスチックにブレンドしてご利用頂いています。

活用方法

Car to Car マテリアルリサイクル

廃車となった自動車の樹脂パーツは、リサイクルのために取り外される場合と、取り外されずにASRとなる場合があります。そのいずれの場合でも、タフテック®を添加することで、耐衝撃性、靭性を付与し、リサイクルプラスチックの耐衝撃性、靭性などの物性を大幅に改善し、Car to Carリサイクルの実現に貢献します。

お客様からの声

大手OEM各社より

ELV規制への対応でリサイクル材を使用せざるを得ないが、その際に懸念される物性低下が抑えられて検討の幅が広がり、有り難い。

ソフトタッチ内装部材のウレタン発泡層と接着工程を無くして

Car to Carリサイクル実現に貢献

大課題

- プラスチックのCar to Carリサイクルを進めたい

小課題

- ・脱PVC・ウレタンに取り組みたいが、ソフトタッチの表面品質は維持したい

- ・リサイクルしやすい内装構造設計にしたい

- ・基材層との二色成型、インサート成型により工程を削減し、CO2削減に取り組みたい

提案

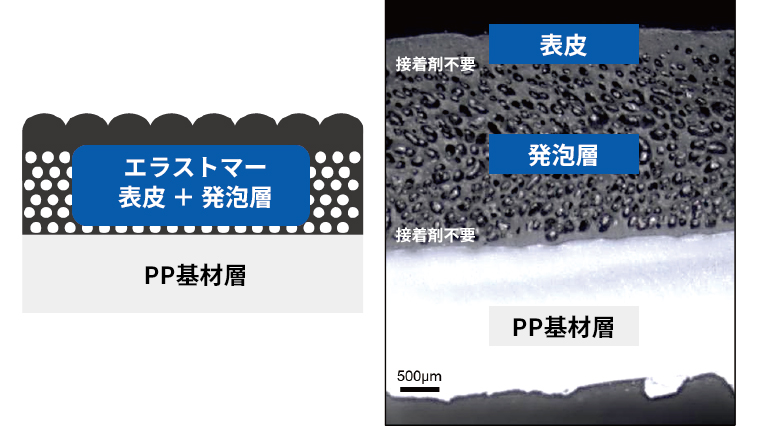

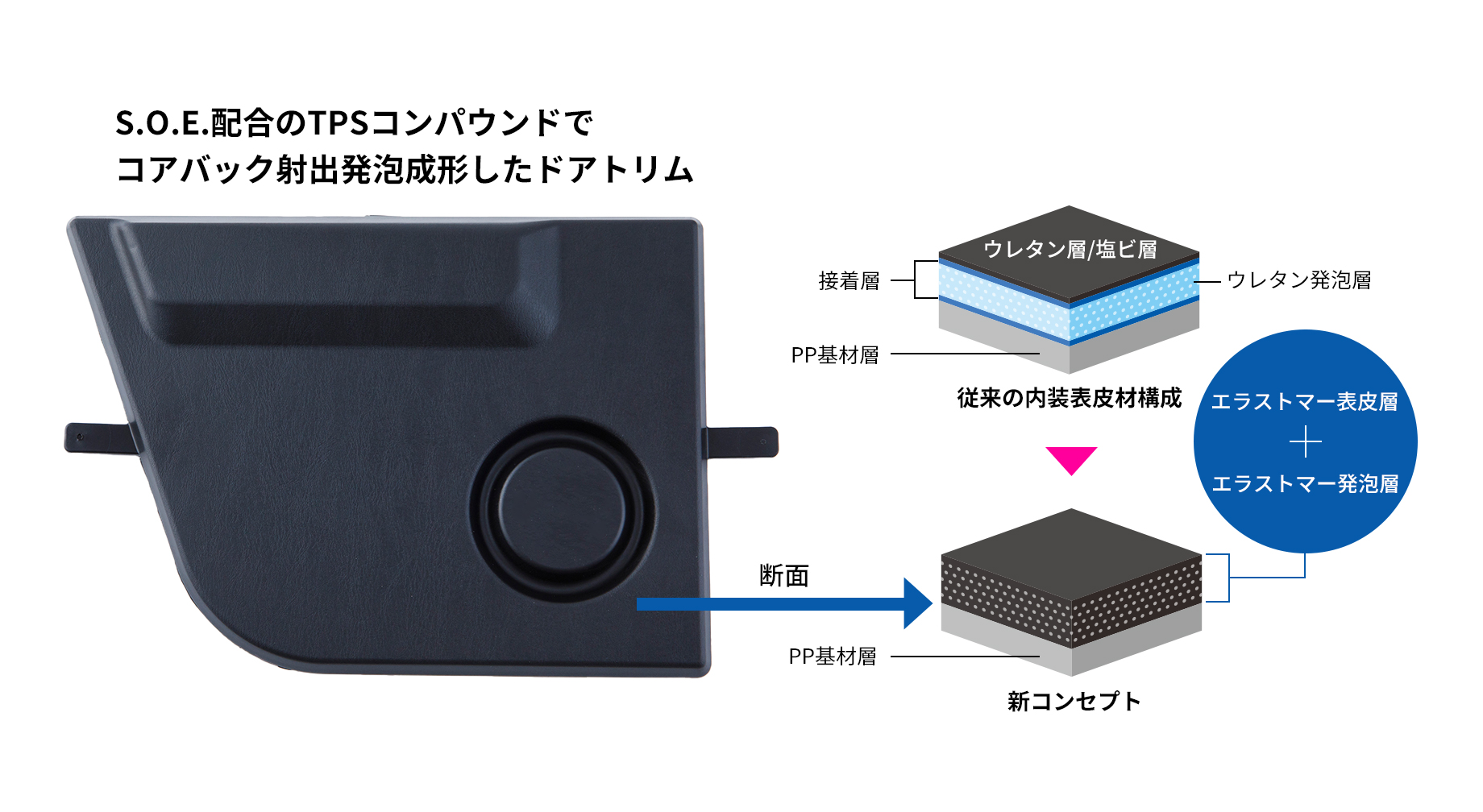

- コアバック射出発泡成形により、S.O.E®配合のTPSコンパウンドのみで発泡層と表皮層を一体成形できるため、PVC・ウレタンレスでソフトタッチ性を付与できます。

- 基材層のPPと、発泡層・表皮層のTPSコンパウンドは相容するため、分別が不要となりリサイクル性を向上します。

- 基材層との二色成型、インサート成型により接着工程を削減し、CO2削減に貢献できます。

製品特徴

優れた耐摩耗性とクッション性/

ソフトタッチ性

水添スチレン系熱可塑性エラストマー(SEBS)

S.O.E.®

S.O.E.®は内装表皮材として活用されるスチレン系エラストマー(TPS)コンパウンドの原料です。内装表皮に優れた触感や外観、耐摩耗性、耐傷つき性等を付与します。S.O.E.®配合TPSを「コアバック射出発泡成形」することで、発泡層・表皮層を一体成形し、工程削減とリサイクル性の向上に貢献します。

-

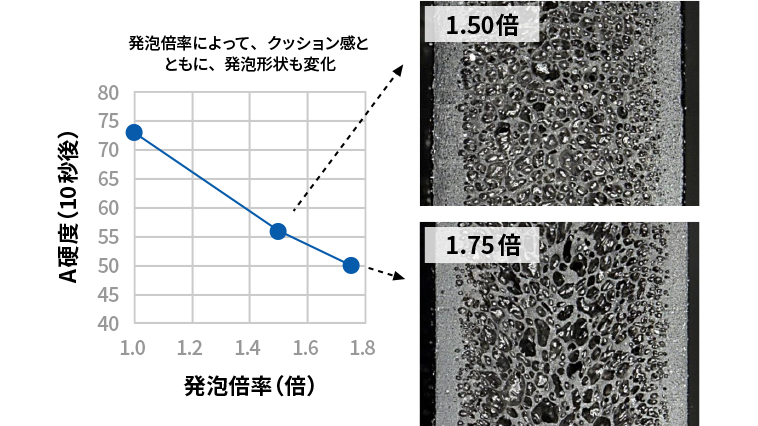

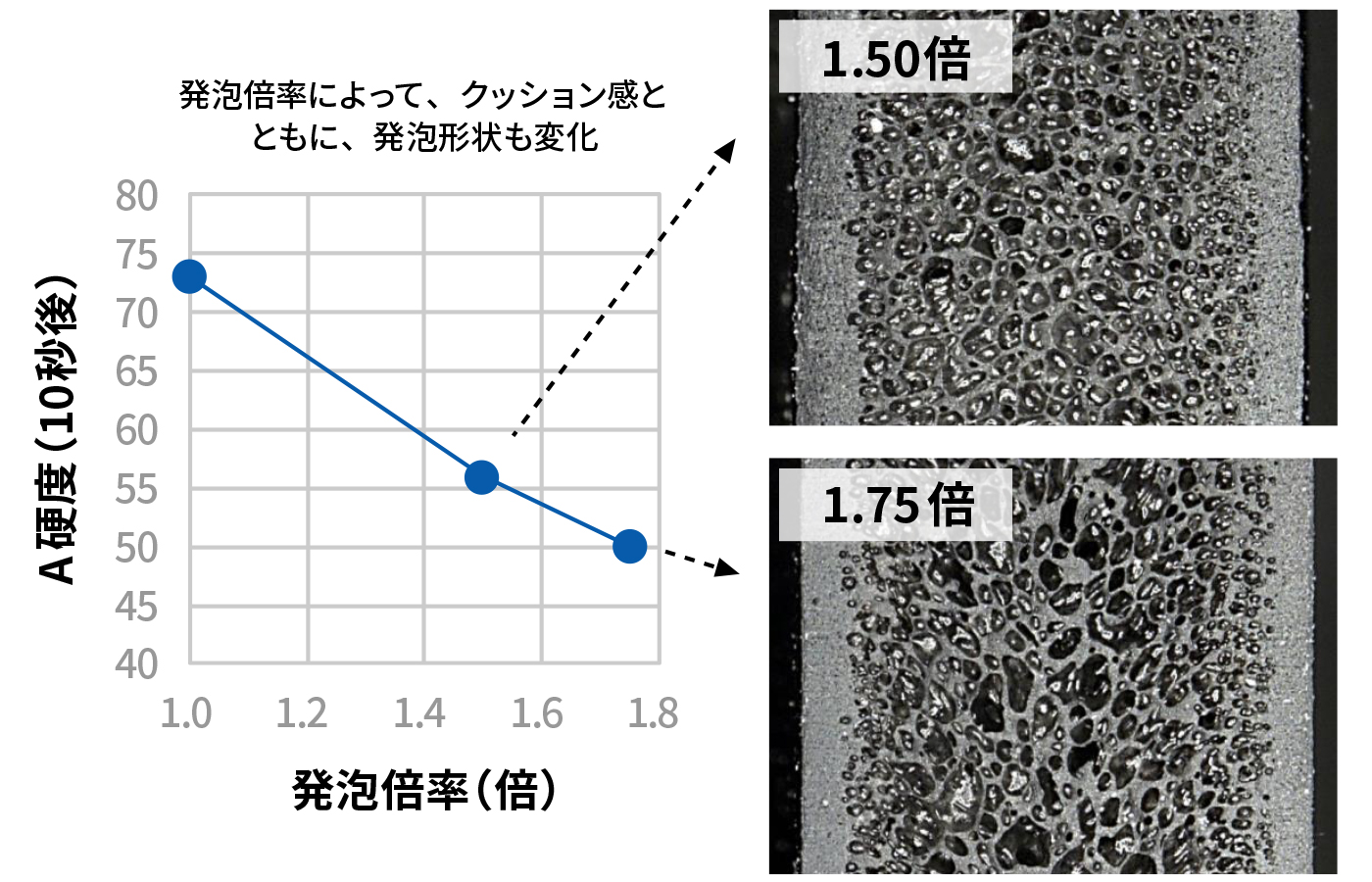

クッション性/ソフトタッチ性

S.O.E.®配合のTPSコンパウンドのコアバック射出発泡成形では、コンパウンド設計、射出条件、発泡条件等をコントロールすることで、様々なクッション性を付与することが出来ます。そのため、ウレタンレスでソフトタッチ性を実現可能です。

-

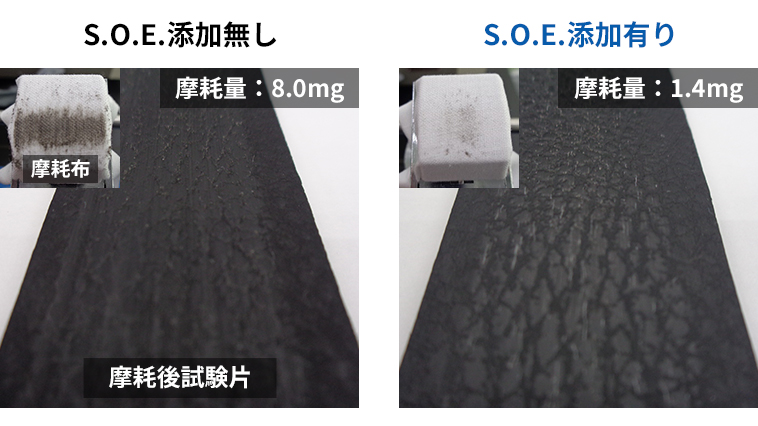

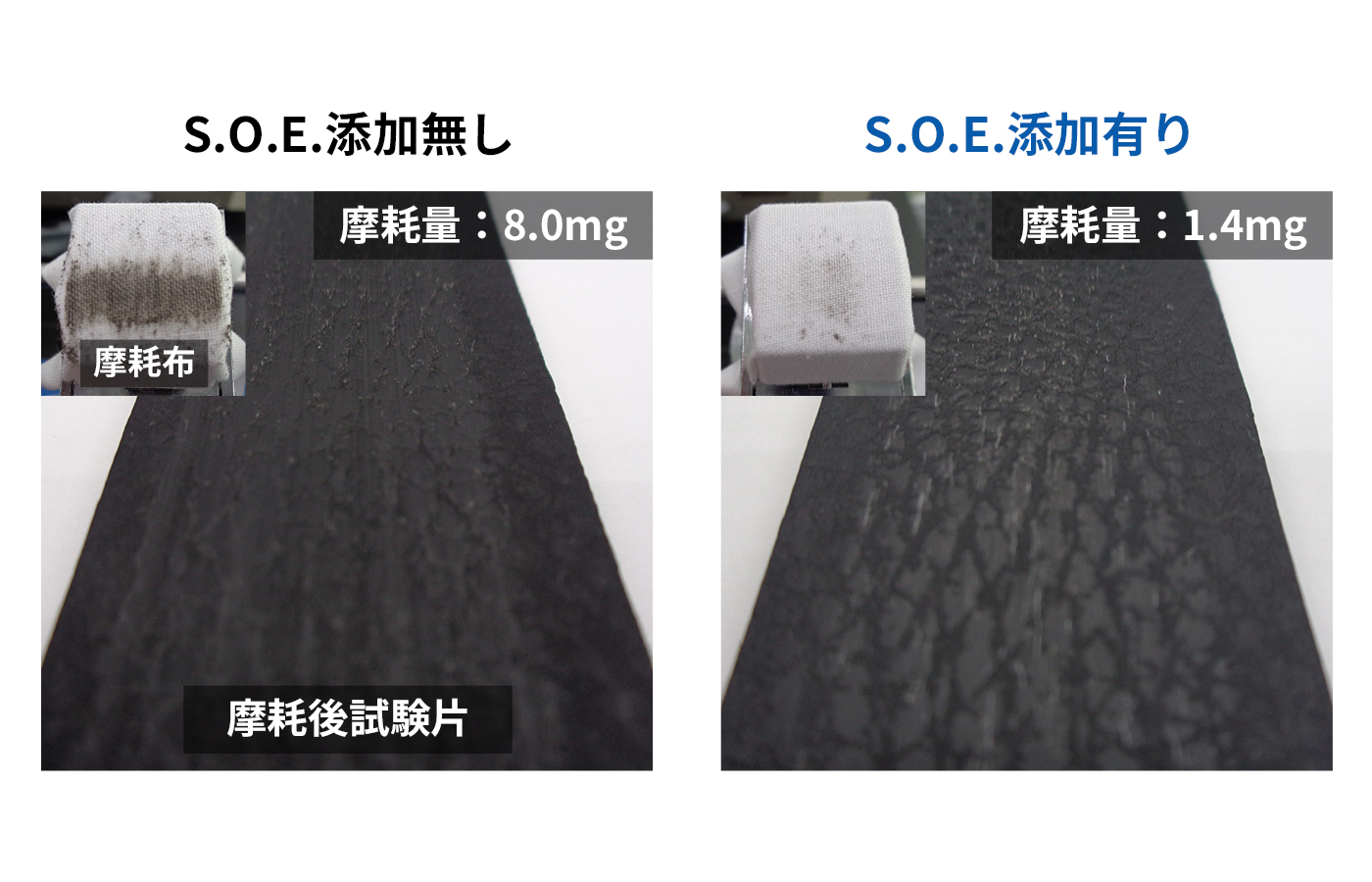

耐摩耗性

S.O.E.®は既に自動車向け内装表皮材原料としての実績があり、内装表皮材に優れた耐摩耗性・耐擦傷性を付与します。従来、耐摩耗性不足が理由で塗装をしていた表皮においても、無塗装化できる可能性もあります。

-

リサイクル性/工程削減

TPSコンパウンド単独で構成された発泡層・内装表皮層は、PP基材と相容するため分別が不要となり、自動車部材のリサイクル性を高めます。また、ウレタンを使用時には必要な基材層・発泡層・表皮層の接着工程も不要となります。

活用方法

ドアトリム、インパネ、アームレスト等のソフトタッチ内装表皮のPVC・ウレタンレス化

S.O.E.®配合のTPSコンパウンドを「コアバック射出発泡成形」することで、発泡層・表皮層を一体成形します。二色成形機を使えば、PP基材層も合わせて一体成形することも可能です。従来必要とした基材層・発泡層・表皮層の接着工程の削減と、自動車部材としてのリサイクル性の向上に貢献します。

お客様からの声

大手OEM各社より

表皮を貼っている部位を一体成型できるためコストダウンが見込める上に、リサイクル性も向上するので試してみたい。

地球上の有効活用しきれていない天然資源を自動車部品に活用

課題

- サステナビリティに貢献する素材を自動車部品に使いたい

提案

- パイナップル、ケナフ、竹、バナナなどの廃棄部位を繊維化し、活用分野の拡大を図ることで省資源化に貢献できます。

製品特徴

自動車部品を天然由来に

繊維

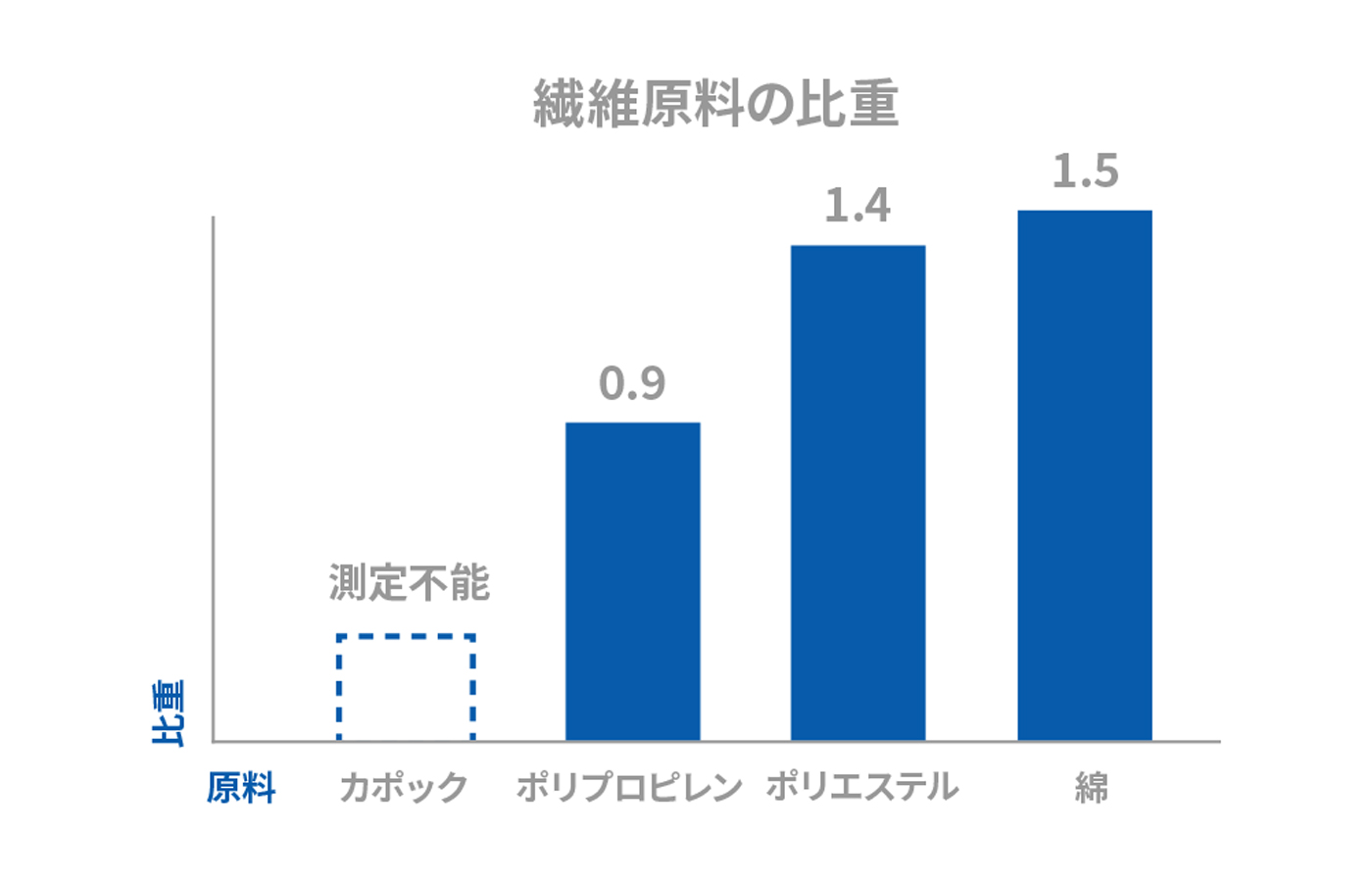

天然繊維を活用したフェルト/成型部品

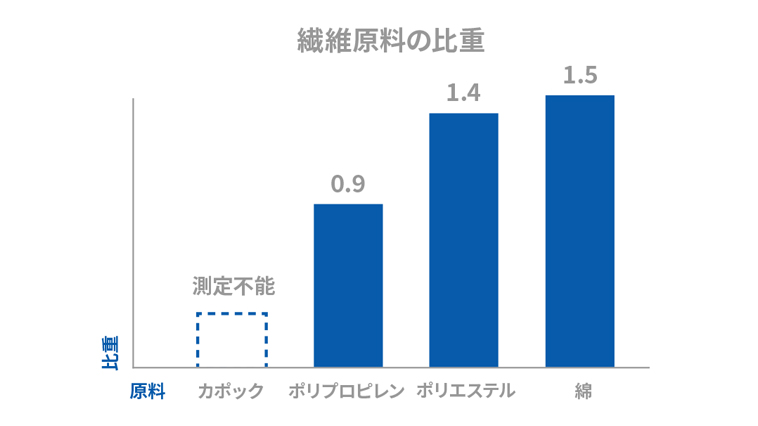

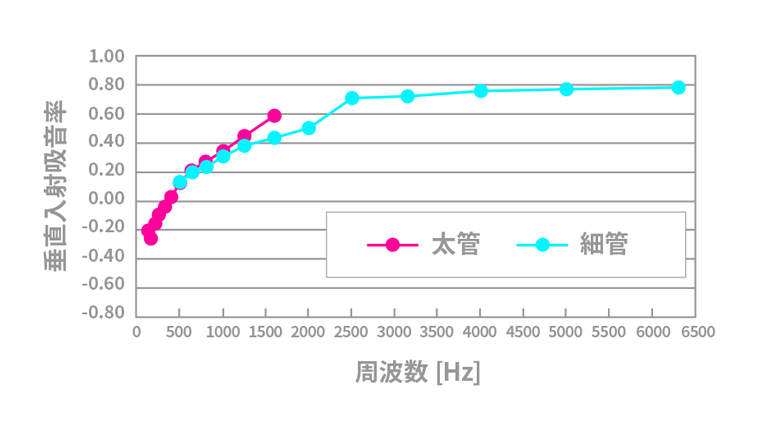

当社のこれまでの知見を活用することでカポック等の植物由来の材料を繊維化し、省資源化に貢献できます。原料によってはPP樹脂や合成繊維と比較しても軽いため、自動車部品としての軽量化も期待できます。

活用方法

既存部材における天然由来材料への置き換え

自動車部品の基材として、ドアトリム、ダッシュ吸音ボード、トランクカバー等への活用が期待されています。

お客様からの声

大手OEM各社より

厳格化される環境規制に対応していくためにも天然繊維の検討もしていきたい

未使用資源を使用することにより、企業としてのサステナイメージを高めることができそう

モビリティ関連情報サイト

モビリティ関連情報サイト